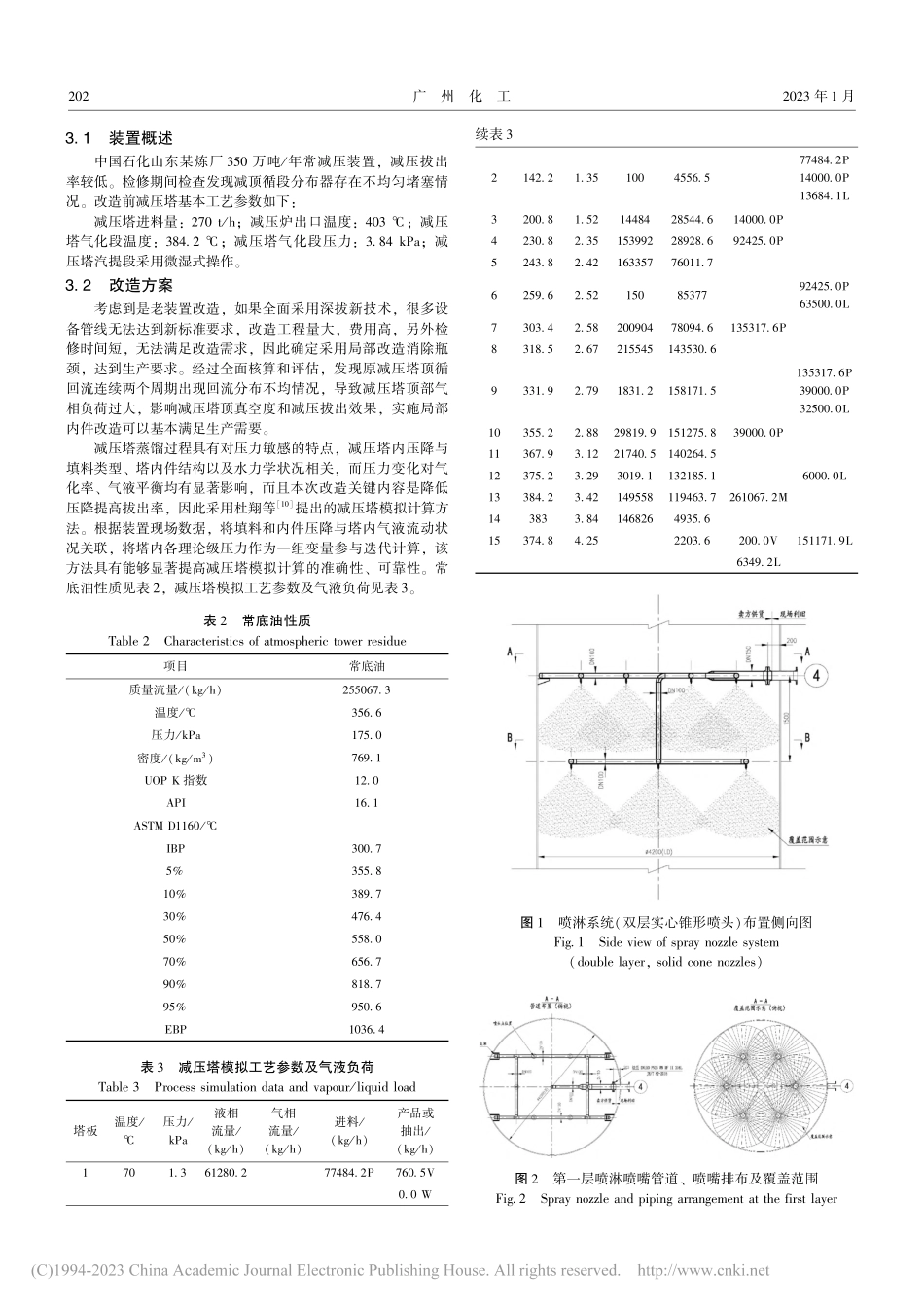

第51卷第2期2023年1月广州化工GuangzhouChemicalIndustryVol.51No.2Jan.2023减压塔空塔喷淋技术与应用于福东1,王辰涯2,李和杰2,杜翔2(1中国石化青岛石油化工有限责任公司,山东青岛266043;2中石化广州工程有限公司,广东广州510620)摘要:论述了减压拔出率的影响因素和提高减压拔出率的技术措施,包括模拟方法改进与工艺参数优化、高效低压降填料和塔内件、空塔喷淋传热技术,通过改造实例说明了空塔喷淋传热技术设计方案和实施效果。在减压塔顶循段采用双层实心锥喷淋代替原填料和内件,可以显著降低减压塔压降,显著提高减压塔拔出率,减压塔顶绝压由1.9~2.2kPa降低到1.3~1.5kPa,减压渣油500℃馏出量平均值由5.1mL降低到4.06mL。关键词:减压塔;减压拔出率;空塔喷淋换热;喷嘴中图分类号:TE624文献标志码:B文章编号:1001-9677(2023)02-0200-04第一作者:于福东(1974-),男,研究方向为石油化工。ApplicationofDirect-contactHeatTransferinVacuumDistillationTowerYUFu-dong1,WANGChen-ya2,LIHe-jie2,DUXiang2(1SINOPECQingdaoPetrochemicalCo.,Ltd.,ShandongQingdao266043;2SINOPECGuangzhouEngineeringCo.,Ltd.,GuangdongGuangzhou510620,China)Abstract:Mainfactorsofcutyieldinvacuumdistillationtower(VDT)andtechnicalapproacheswerereviewedtoimprovecutyield,includinganimprovedsimulationmethodandmasstransfercorrelations,highefficiencypackingandinternalsanddirect-contact(spray)heattransfertechnology.InaVDTrevampproject,spraynozzleswasusedtoreplacestructuredpackingandinternalsintopheatexchangesectionofVDT,resultshowedthatlowerpressuredropandsignificantincreasedinvacuumcutyield,pressureattopofVDTdecreasedfrom1.9~2.2kPato1.4~1.55kPa,fractionlowerthan500℃invacuumresiduedecreasedfrom5.1mLto4.6mL.Keywords:vacuumdistillationtower;vacuumcutyield;direct-contactheattransfer;spraynozzles常减压蒸馏装置是重要的石油一次加工过程,减压塔拔出率对于全厂产品方案和经济效益起着重要的作用,也是衡量减压塔操作的主要技术指标之一。国内外学者和工程技术人员针对提高减压拔出率进行了大量研究开发工作,形成了专门的减压深拔技术。1减压拔出率影响因素[1-4]从气液平衡角度,影响减压拔出率的主要工艺参数是减压塔进料温度和闪蒸段油气分压。此外,工程设计还需要考虑的因素或技术措施包括:(1)原料性质;(2)减压蜡油和减压...