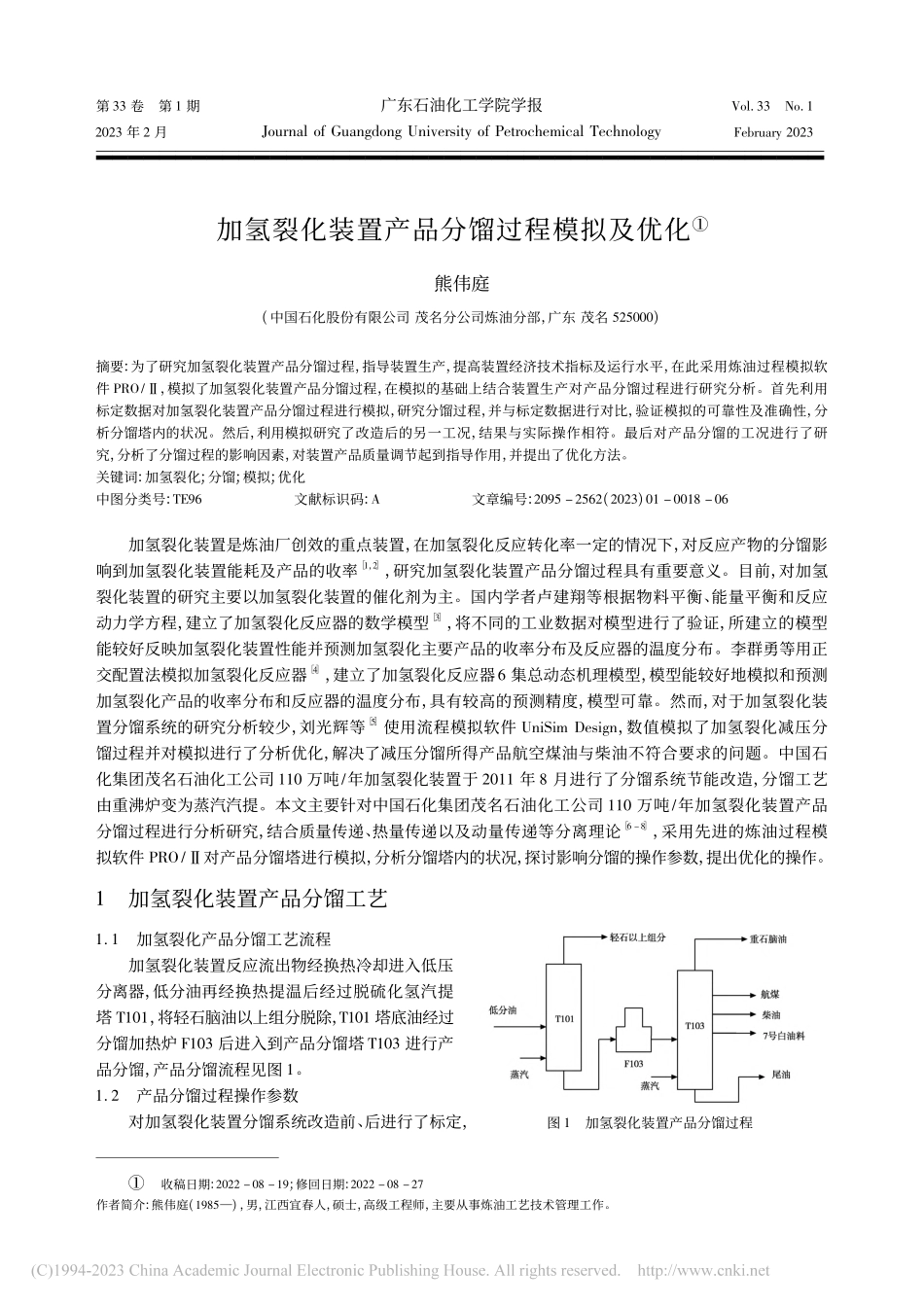

第33卷第1期广东石油化工学院学报Vol.33No.12023年2月JournalofGuangdongUniversityofPetrochemicalTechnology■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■February2023加氢裂化装置产品分馏过程模拟及优化①熊伟庭(中国石化股份有限公司茂名分公司炼油分部,广东茂名525000)摘要:为了研究加氢裂化装置产品分馏过程,指导装置生产,提高装置经济技术指标及运行水平,在此采用炼油过程模拟软件PRO/Ⅱ,模拟了加氢裂化装置产品分馏过程,在模拟的基础上结合装置生产对产品分馏过程进行研究分析。首先利用标定数据对加氢裂化装置产品分馏过程进行模拟,研究分馏过程,并与标定数据进行对比,验证模拟的可靠性及准确性,分析分馏塔内的状况。然后,利用模拟研究了改造后的另一工况,结果与实际操作相符。最后对产品分馏的工况进行了研究,分析了分馏过程的影响因素,对装置产品质量调节起到指导作用,并提出了优化方法。关键词:加氢裂化;分馏;模拟;优化中图分类号:TE96文献标识码:A文章编号:2095-2562(2023)01-0018-06加氢裂化装置是炼油厂创效的重点装置,在加氢裂化反应转化率一定的情况下,对反应产物的分馏影响到加氢裂化装置能耗及产品的收率[1,2],研究加氢裂化装置产品分馏过程具有重要意义。目前,对加氢裂化装置的研究主要以加氢裂化装置的催化剂为主。国内学者卢建翔等根据物料平衡、能量平衡和反应动力学方程,建立了加氢裂化反应器的数学模型[3],将不同的工业数据对模型进行了验证,所建立的模型能较好反映加氢裂化装置性能并预测加氢裂化主要产品的收率分布及反应器的温度分布。李群勇等用正交配置法模拟加氢裂化反应器[4],建立了加氢裂化反应器6集总动态机理模型,模型能较好地模拟和预测加氢裂化产品的收率分布和反应器的温度分布,具有较高的预测精度,模型可靠。然而,对于加氢裂化装置分馏系统的研究分析较少,刘光辉等[5]使用流程模拟软件UniSimDesign,数值模拟了加氢裂化减压分馏过程并对模拟进行了分析优化,解决了减压分馏所得产品航空煤油与柴油不符合要求的问题。中国石化集团茂名石油化工公司110万吨/年加氢裂化装置于2011年8月进行了分馏系统节能改造,分馏工艺由重沸炉变为蒸汽汽提。本文主要针对中国石化集团茂名石油化工公司110万吨/年加氢裂化装置产品分馏过程进行分析研究,结合质量传递、热量传递以及动量传递等分离理论[6-8],采用先进的炼...