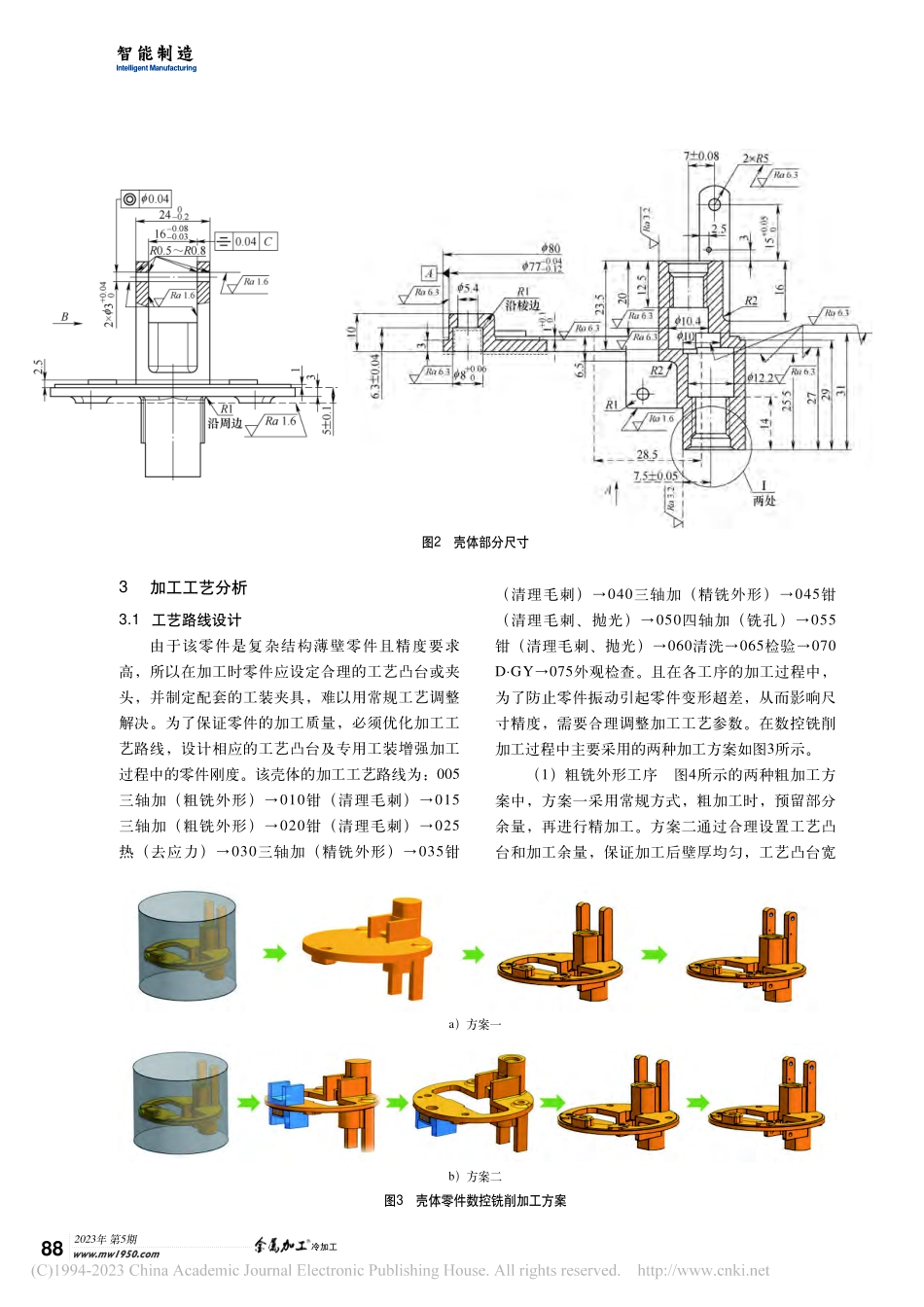

2023年第5期冷加工www.mw1950.com87智能制造IntelligentManufacturing某型壳体数控加工编程与仿真黄鹿,张光彦,魏沫晗,彭晖杰,华峰,张然航空工业金城南京机电液压工程研究中心江苏南京211106摘要:针对某型壳体零件加工过程中出现的零件变形与装夹问题,通过设置合理工艺凸台、制作工装夹具,利用NX/CAM功能对该零件的数控加工进行编程,并用虚拟仿真软件对其加工程序进行了仿真验证,解决了该零件的变形问题,为其他类似零件的加工提供一定的参考。关键词:加工变形;工艺凸台;CAM;仿真1序言近年来,航空产品结构件的复杂程度逐渐增大,加工制造难度也越来越大。生产交付要求的提高,生产周期的变短,对零件的数控加工工艺设计及制造能力提了新的要求,迫切需要提高产品的生产加工效率和产品合格率,以缩短航空产品的研发周期[1]。而复杂薄壁结构类零件在加工过程中,往往具有材料特殊,刚度低,装夹定位难,材料去除率大,加工精度高等特点,其加工质量更是常规普通方法难以保证的。尤其是当工件的薄壁处形状复杂,尺寸精度要求较高时,对振动、切削力大小及装夹方式等均十分敏感,往往未加工到规定尺寸,工件已经变形。如果在切削过程中,不采取适当措施,容易引起工件颤振,降低工件的加工精度,导致零件变形等现象,严重影响合格率[2-4]。本文以某型油面控制器壳体零件为例,该壳体是控制器的重要零部件,零件结构较复杂,主要的加工特征是多个型面的铣削、凹槽、钻孔、铰孔和铣螺纹等。通过利用NX/CAM和VERICUT软件进行数控加工编程和加工仿真优化,可以快速检验零件加工轨迹的正行性和操作的正确性,以此提高生产效率、产品质量并降低加工成本。2结构特点及加工难点分析某型壳体模型如图1所示,部分尺寸如图2所示。该零件材料为2A70,结构较为复杂,平均厚度4mm。该零件的加工难点在于精加工时不易装夹,孔的精度高,几何公差要求高,平行度和同轴度不超过0.04mm,耳片表面粗糙度值Ra要求为1.6μm。加工难度大,合格率低,主要是加工完成后,2×φ3+0.04+0mm孔的平行度和同轴度超差,不同心,或者φ77-0.04-0.12mm上端面平面度较差。因此,在精加工前需要在粗加工时设置合理的工艺凸台,并在精加工时设计制作相应的工装,保证加工后的相关尺寸要求。而在前期的加工工艺方案中,主要是在铣削加工工序中,在粗加工时直接按最终尺寸在各端面单边预留1~2mm余量,精加工时直接装夹,较难兼顾不同型面加工特征的几何公差,导致合格率偏低。...