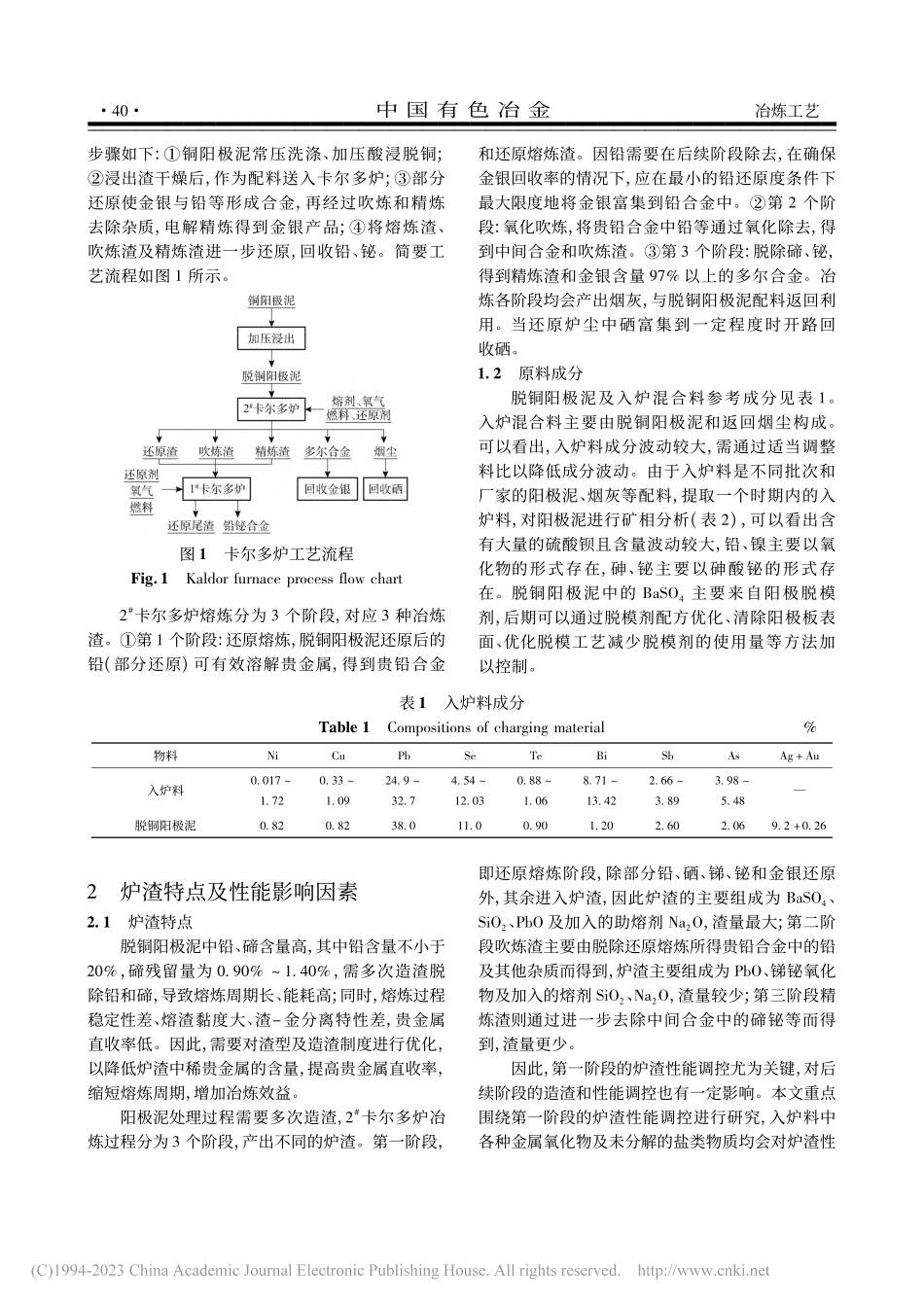

第52卷第2期2023年4月中国有色冶金ChinaNonferrousMetallurgyVol.52No.2Apr.2023卡尔多炉处理铜阳极泥炉渣性能调控宗红星1,赵俊学2,胡爱琳2,吴红星1,崔雅茹2,郑江华1,张笑天2(1.金川镍钴研究设计院有限责任公司,甘肃金昌737100;2.西安建筑科技大学冶金工程学院,陕西西安710055)[摘要]卡尔多炉处理铜阳极泥时,由于铜阳极泥中含有脱模剂带入的BaSO4,影响了炉渣性能,而且不同批次的铜阳极泥成分不同,需要在冶炼过程中不断对炉渣性能和工艺参数进行改进和优化,才能取得良好的指标。目前文献对含BaSO4的炉渣性能研究较少,本文基于卡尔多炉处理铜阳极泥工业实践及全流程炉渣成分、温度等数据,采用FactSage热力学软件绘制了BaSO45%~50%范围内的基准炉渣Na2O-SiO2-PbO-BaO四元相图,根据相图对熔炼过程中不同BaSO4含量的炉渣熔化温度进行了测定,得到了不同BaSO4含量的合理钠硅比,可在不增加渣量的情况下,将炉渣的熔化温度控制在1000℃以内,实现改善炉渣流动性、提升金属回收率的目的。本文还提出卡尔多炉处理铜阳极泥建议:提高冶炼效率来降低熔炼过程热损失;加强对阳极泥中Ba和Si的检测和配料控制,降低炉渣BaSO4含量;加强还原熔炼阶段工艺操作的稳定性,以确保炉温和炉渣性能的良好匹配。[关键词]铜阳极泥;卡尔多炉;炉渣性能;炉渣调控;配料控制;BaSO4;Na2O/SiO2[中图分类号]TF811;X758[文献标志码]A[文章编号]1672--6103(2023)02--0039--09DOI:10.19612/j.cnki.cn11-5066/tf.2023.02.005[收稿日期]2022--10--26[第一作者]宗红星(1979—),男,硕士,高级工程师,主要从事镍钴铜及贵金属冶金工艺研究、三废综合利用研究。[通信作者]赵俊学(1962—),男,博士,教授,主要从事火法冶金工艺优化与节能、冶金固废综合利用研究。[引用格式]宗红星,赵俊学,胡爱琳,等.卡尔多炉处理铜阳极泥炉渣性能调控[J].中国有色冶金,2023,52(2):39-47.20世纪六七十年代卡尔多炉开始用于有色金属冶炼,现已广泛应用于镍、锌、废杂铜冶炼以及烟尘、铜阳极泥处理[1-7]。铜阳极泥是铜电解精炼产生的副产物,含有Au、Ag、Cu、Se、Te、Bi以及铂族元素等有价金属,是提取稀贵金属的主要原料之一[8-12]。国内外处理铜阳极泥的方法有很多,传统火法处理工艺发展时间长,工艺较为成熟,对原料具有较高的适应性,但存在冶炼周期长、操作复杂和对环境影响较大等缺点;选冶联合工艺操作较为简单,成本低,但存在废水...