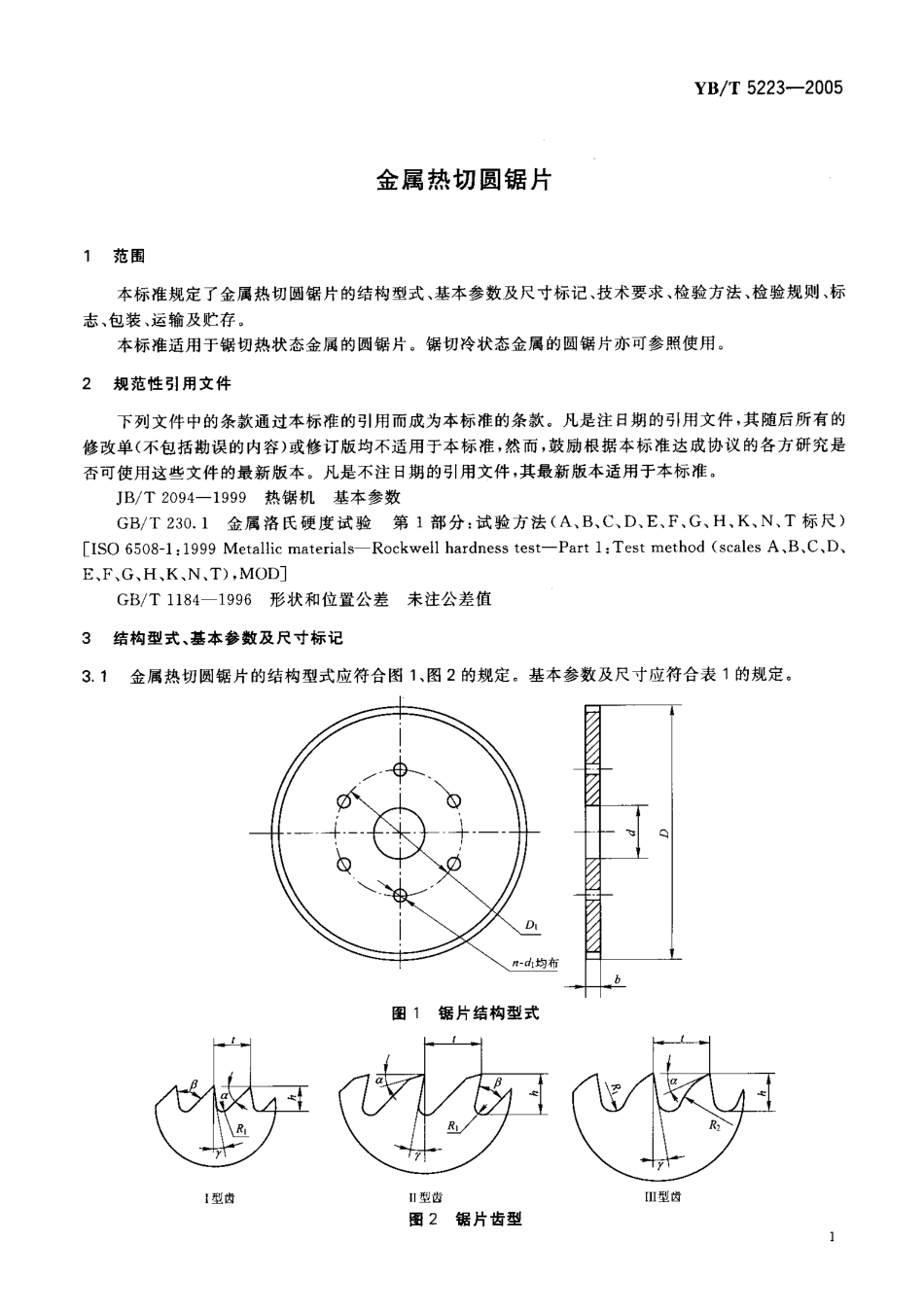

ICS77.180H72中华人民共和国黑色冶金行业标准YB/T5223-2005代替YB/T5223-1993金属热切圆锯片Circularsawbladesforhotmetalcutting2005-02-14发布2005-06-01实施中华人民共和国国家发展和改革委员会发布YB/T5223-2005o9舌本标准是在YB/T5223-1993《金属热切圆锯片》的基础上修订的。本标准与YB/T5223-1993相比,主要变化如下:—增加了D=2200mm产品规格;—增加了材质45Mn2V;—增加了对锯片平面度的要求,并对部分指标进行了加严调整;—一增加了对锯片同片厚度差、硬度差的要求;—增加了对锯片片体应力的测试内容;—增加了对锯片重复修磨使用的要求。本标准代替YB/T5223-1993《金属热切圆锯片》。本标准的附录A为规范性附录。本标准由中国钢铁工业协会提出。本标准由冶金机电标准化技术委员会归口。本标准起草单位:唐山冶金锯片有限公司、北京科技大学、中冶集团北京冶金设备研究设计总院、吉林新冶设备有限公司。本标准主要起草人:郭继富、减勇、赵宝林、高克祥、袁丽民、李仁。本标准所代替标准的历次版本发布情况为:ZBJ41001-1985,GB11173-1989,1993年调整为行业标准YB/T5223-1993YB/T5223-2005金属热切圆锯片1范围本标准规定了金属热切圆锯片的结构型式、基本参数及尺寸标记、技术要求、检验方法、检验规则、标志、包装、运输及贮存。本标准适用于锯切热状态金属的圆锯片。锯切冷状态金属的圆锯片亦可参照使用。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。JB/T2094-1999热锯机基本参数GB/T230.1金属洛氏硬度试验第1部分:试验方法(A,B,C,D,E,F,G,H,K,N,T标尺)[ISO6508-1:1999Metallicmaterials-Rockwellhardnesstest-Part1:Testmethod(scalesA,B,C,D,E,F,G,H,K,N,T),MOD]GB/T1184-1996形状和位置公差未注公差值3结构型式、基本参数及尺寸标记3.1金属热切圆锯片的结构型式应符合图1、图2的规定。基本参数及尺寸应符合表1的规定。c1O图1锯片结构型式I型齿l1MO图2III型齿锯片齿型YB/T5223-2005表1锯片基本参数及尺寸外径(Dmm厚度(b)mm安装孔(d)mm传动孔(d,)rnrrl齿数(Z)基本尺寸极限偏差基本尺寸极限偏差基本尺寸极限偏差分布圆直径D,传动孔直径d,粗齿普通齿中齿细齿800士35士0.24110+0.05403002010015020022...