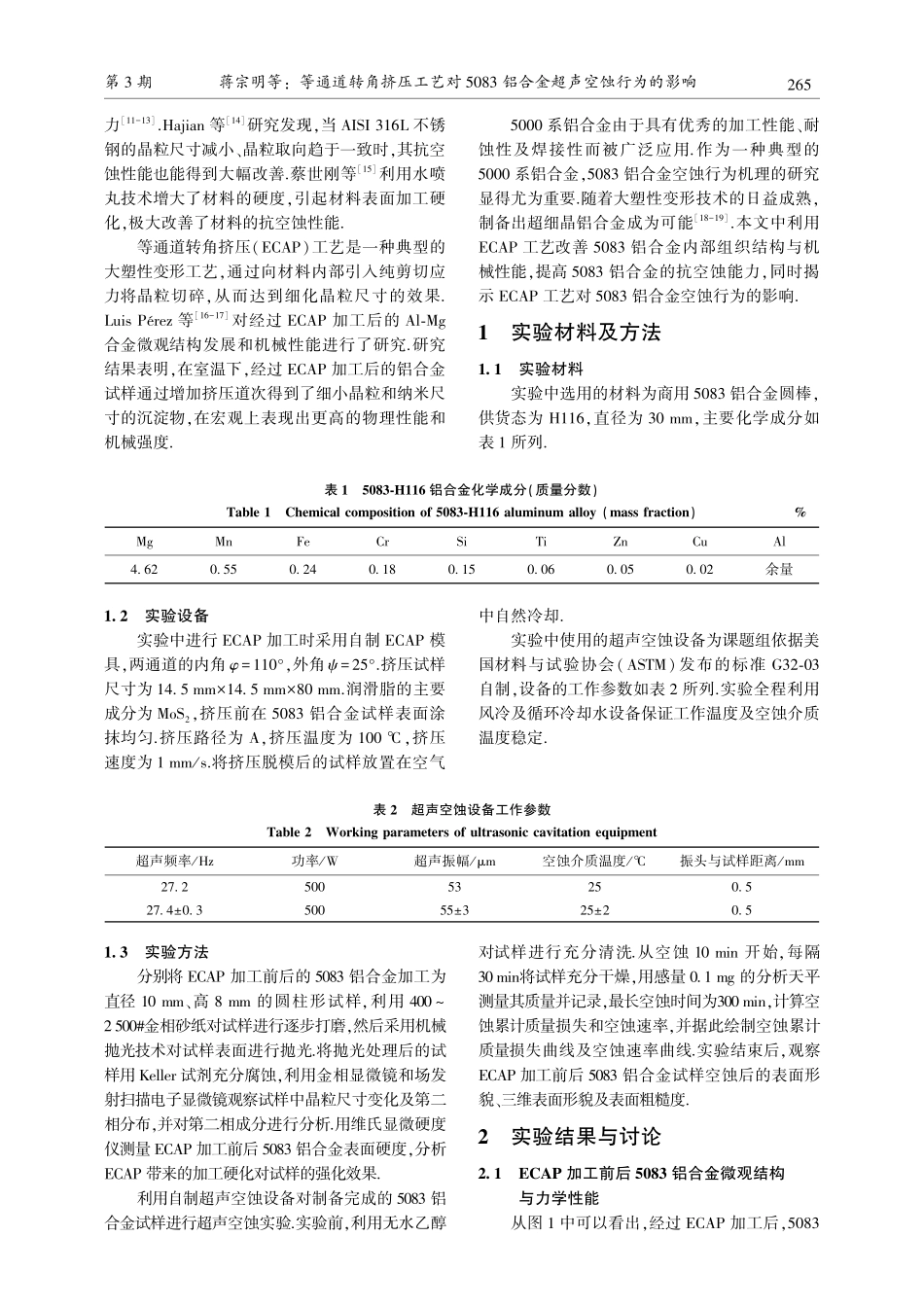

第22卷第3期材料与冶金学报Vol22No3收稿日期:2021⁃12⁃03.基金项目:国家自然科学基金资助项目(02080074115003J).作者简介:蒋宗明(1997—),男,硕士研究生,E⁃mail:jzm100948@163com.通讯作者:李英龙(1960—),男,教授,E⁃mail:liyl@smmneueducn.2023年5月JournalofMaterialsandMetallurgyMay2023doi:1014186/jcnki1671-6620202303010等通道转角挤压工艺对5083铝合金超声空蚀行为的影响蒋宗明,宁莉平,张校烽,李英龙(东北大学1材料科学与工程学院;2辽宁省轻量化用关键金属结构材料重点实验室,沈阳110819)摘要:对5083铝合金进行等通道转角挤压(ECAP)加工,利用超声空蚀设备对ECAP加工前后的5083铝合金试样进行超声空蚀实验,研究了ECAP加工对5083铝合金空蚀行为的影响.结果表明:经ECAP加工后,5083铝合金的平均晶粒尺寸明显减小,硬度也有一定的提升;抗空蚀系数由1651h/mm增至2087h/mm,提升了约26%,空蚀累计最大质量损失由642mg下降至508mg.结合最大空蚀坑深度和平均空蚀坑深度变化可知,ECAP使5083铝合金发生了加工硬化和强化,以及晶粒细化和第二相弥散分布,从而提升了材料的抗空蚀能力.关键词:5083铝合金;等通道转角挤压;抗空蚀能力;加工硬化;晶粒细化中图分类号:TG174文献标志码:A文章编号:1671⁃6620(2023)03⁃0264⁃08Effectofequalchannelangularpressingprocessonultrasoniccavitationcorrosionbehaviorof5083aluminumalloyJiangZongming,NingLiping,ZhangXiaofeng,LiYinglong(NortheasternUniversity1SchoolofMaterialsScienceandEngineering;2KeyLaboratoryofLightweightStructuralMaterials,LiaoningProvince,Shenyang110819,China...