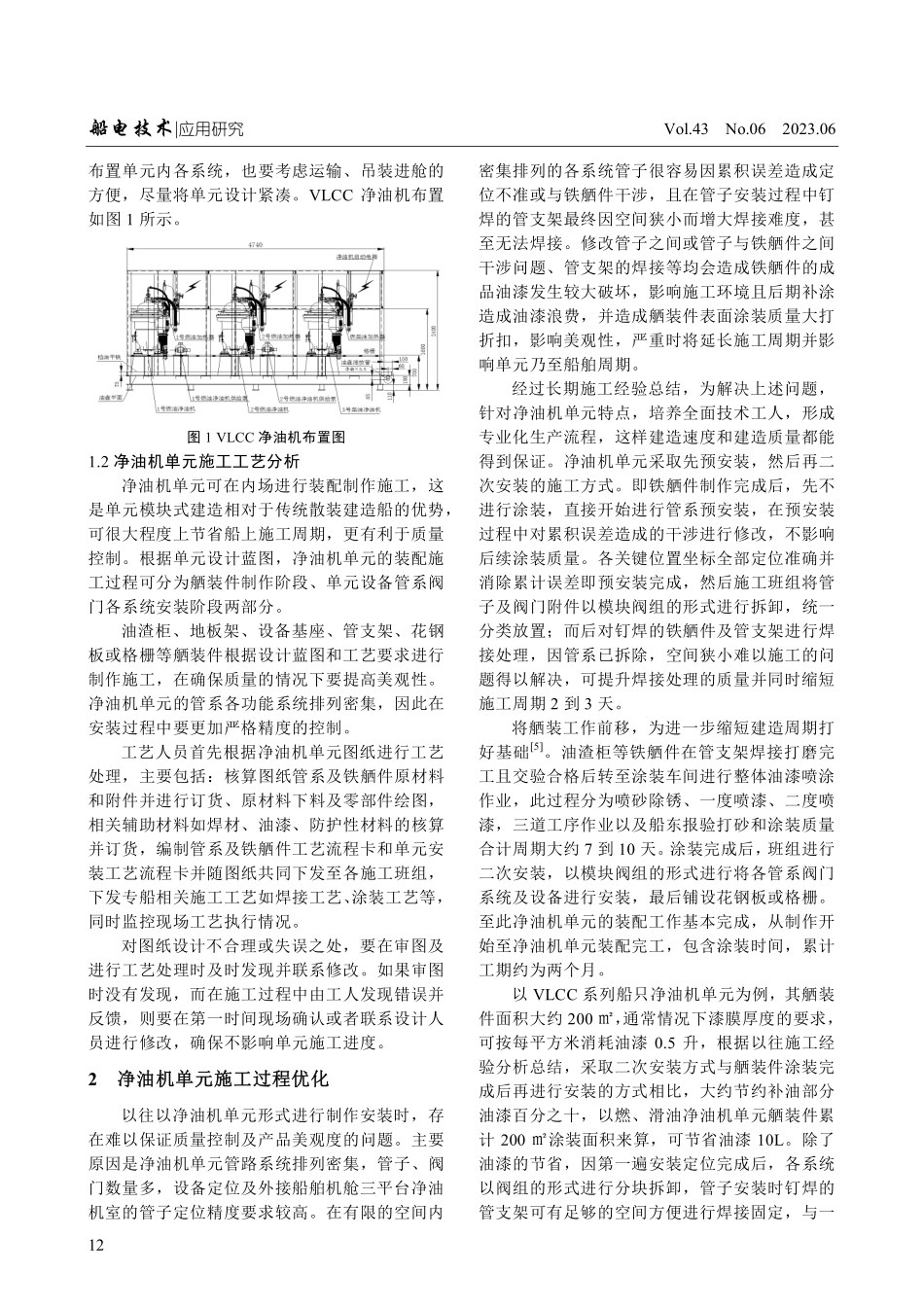

Vol.43No.062023.06船电技术|应用研究11净油机单元工艺及施工优化研究亢国,高泽宏,姜旭,曲强,邵国庆(大连船舶重工集团有限公司,大连116013)摘要:大型船舶单元模块建造模式已在造船行业进行了很多年,国内大型造船企业已大多采取此种方式代替上船散装,本文将以大型船只净油机单元建造装配为例,阐述针对单元模块装配施工过程中不断优化的历程。关键词:单元模块净油机单元施工优化中图分类号:TH69文献标识码:A文章编号:1003-4862(2023)06-0011-03ResearchonUnitProcessandConstructionOptimizationofOilPurifierKangGuo,GaoZehong,JiangXu,QuQiang,ShaoGuoqing(DalianShipbuildingIndustryCo.,Ltd.Dalian116013,Liaoning,China)Abstract:largeshipunitmoduleconstructionmodehasbeenintheshipbuildingindustryformanyyears,thedomesticlargeshipbuildingenterpriseshavemostlyadoptedthiswaytoreplacethebulkonboard,thispaperwilltakethelargeshipunitofoilpurifierconstructionandassemblyasanexample,expoundstheprocessofcontinuousoptimizationintheassemblyandconstructionprocessofunitmodule.Keywords:unitmodule;unitofoilpurifiert;optimization0引言模块化造船概念是从二战期间美国大批量造船发展开始,这种建造技术又在20世纪50年代由日本造船业加以发展,80年代中期我国造船业引入模块化造船,开始进入模块化造船技术的研究和探索阶段2。国内大型船只的建造逐渐由单元模块建造方式取代了上船散装方式,船舶生产效率大幅提升,造船周期得到有效压缩。舾装单元模块作为造船模块在国内造船业得到普遍应用。单元模块根据其功能组成一般分为管子单元、功能性单元、区域性单元和综合性单元模块四大类型3。从单元整体装配施工的复杂性和多样性角度来说,功能性单元最复杂,是由专用设备、设备控制箱、箱柜以及座架和管子组成,其中包括设备、箱柜所带的一些附件和管系中的管路附件以及电气元件组成的一个功能较独立和完整的收稿日期:2022-11-09作者简介:亢国(1977-),男,高级工程师。从事船舶舾装件生产技术及管理工作。E-mail:kg710@sohu.com单元集合体。燃油、滑油净油机单元可作为功能性单元中相对具有代表性的单元产品。其从设计到生产完工,再到配送至总装造船部门进行模块整体定位装配,这一系列的工作均可以在内场施工,在确保总装造船完工期的基础之上,最大限度的缩短了工期,确保了单元产品质量...