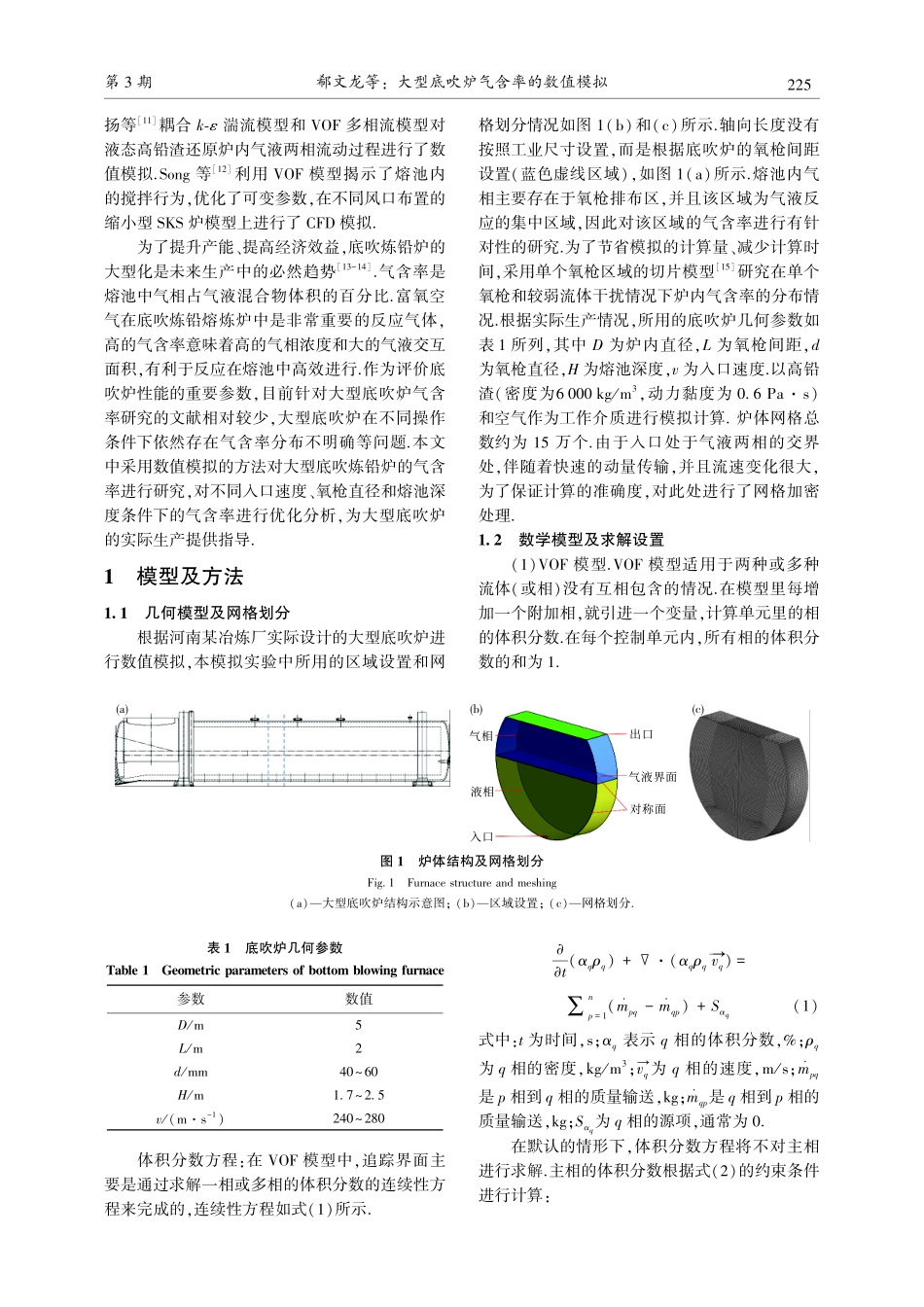

第22卷第3期材料与冶金学报Vol22No3收稿日期:2022⁃04⁃11.基金项目:国家重点研发计划项目(2019YFC1907301).作者简介:郗文龙(1995—),男,硕士研究生,E⁃mail:1738584096@qqcom.通讯作者:牛丽萍(1974—),女,教授,E⁃mail:niulp@smmneueducn.2023年5月JournalofMaterialsandMetallurgyMay2023doi:1014186/jcnki1671-6620202303004大型底吹炉气含率的数值模拟郗文龙1,宋锦波1,牛丽萍1,刘素红2(1.东北大学冶金学院,沈阳110819;2河南豫光金铅股份有限公司,河南济源454650)摘要:利用数值模拟的方法,以大型底吹炉的气含率为参考指标,对气流入口速度、氧枪直径和熔池深度进行研究.结果表明:随着入口速度的降低,气含率的波动范围逐渐缩小;随着入口速度的增加,气含率逐渐增大,当入口速度超过270m/s时,气含率增加幅度变小;气含率在较大的氧枪直径下波动范围更大,当直径达到60mm时,瞬时气含率最大值可达6%;熔池深度在17~19m处的气含率最大值均超过了4%,随后气含率逐渐减小,在熔池深度21m处达到最小值,之后随着熔池深度的增加而逐渐增大.综合考虑,工艺参数优化区间为入口速度260~270m/s,氧枪直径55~60mm,熔池深度23~25m.关键词:大型底吹炉;气含率;VOF中图分类号:TF806文献标志码:A文章编号:1671⁃6620(2023)03⁃0224⁃06Numericalsimulationofthegasvolumefractionofalargebottom⁃blowingfurnaceXiWenlong1,SongJinbo1,NiuLiping1,LiuSuhong2(1SchoolofMetallurgy,NortheasternUniversity,Shenyang110819,China;2YuguangGoldLeadCo,Ltd,Jiyuan454650,China)Abstract:Theeffectofinletvelocity,oxygenlancediameter,andmeltdepthonthegasvolumefrac...