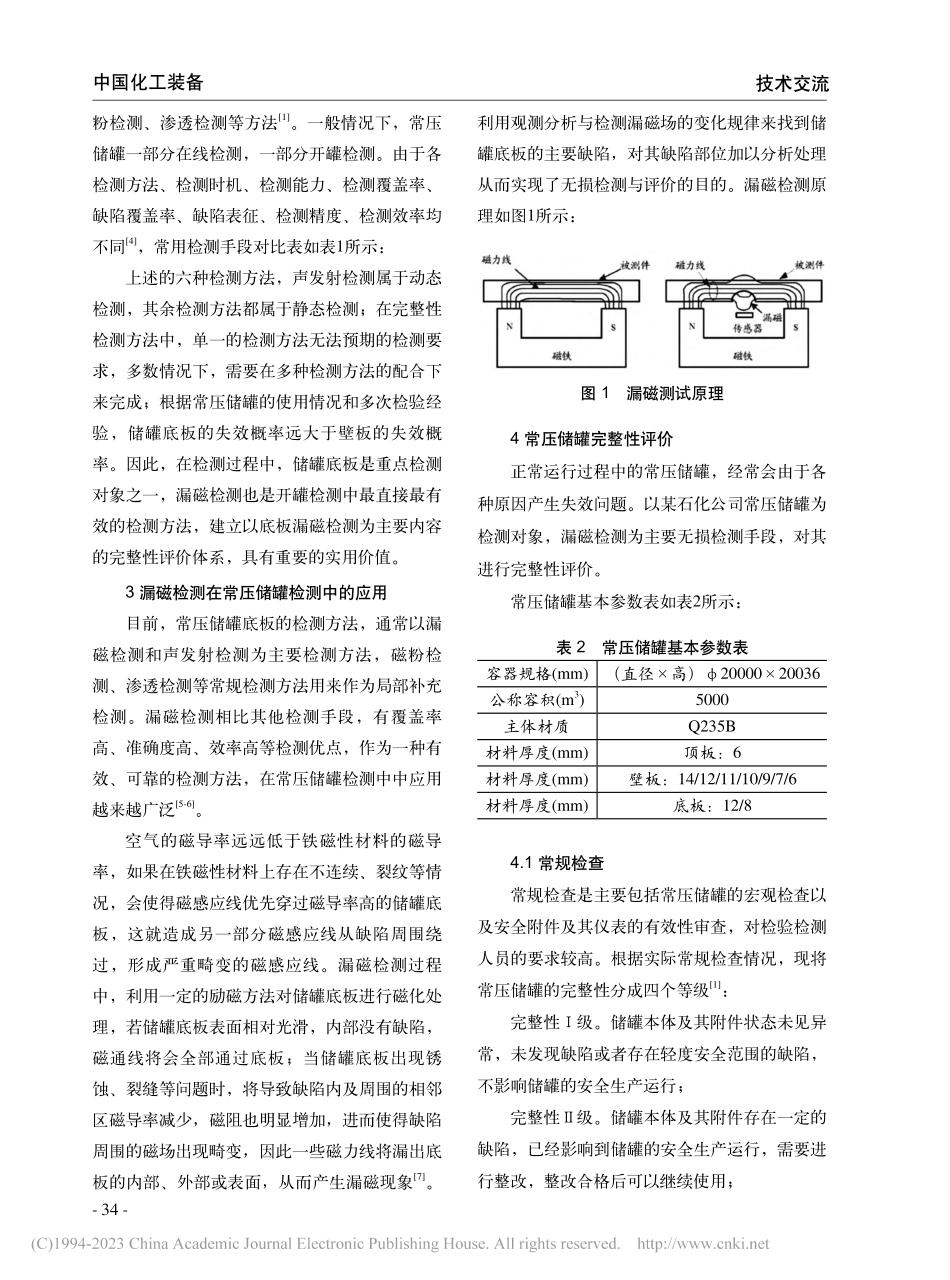

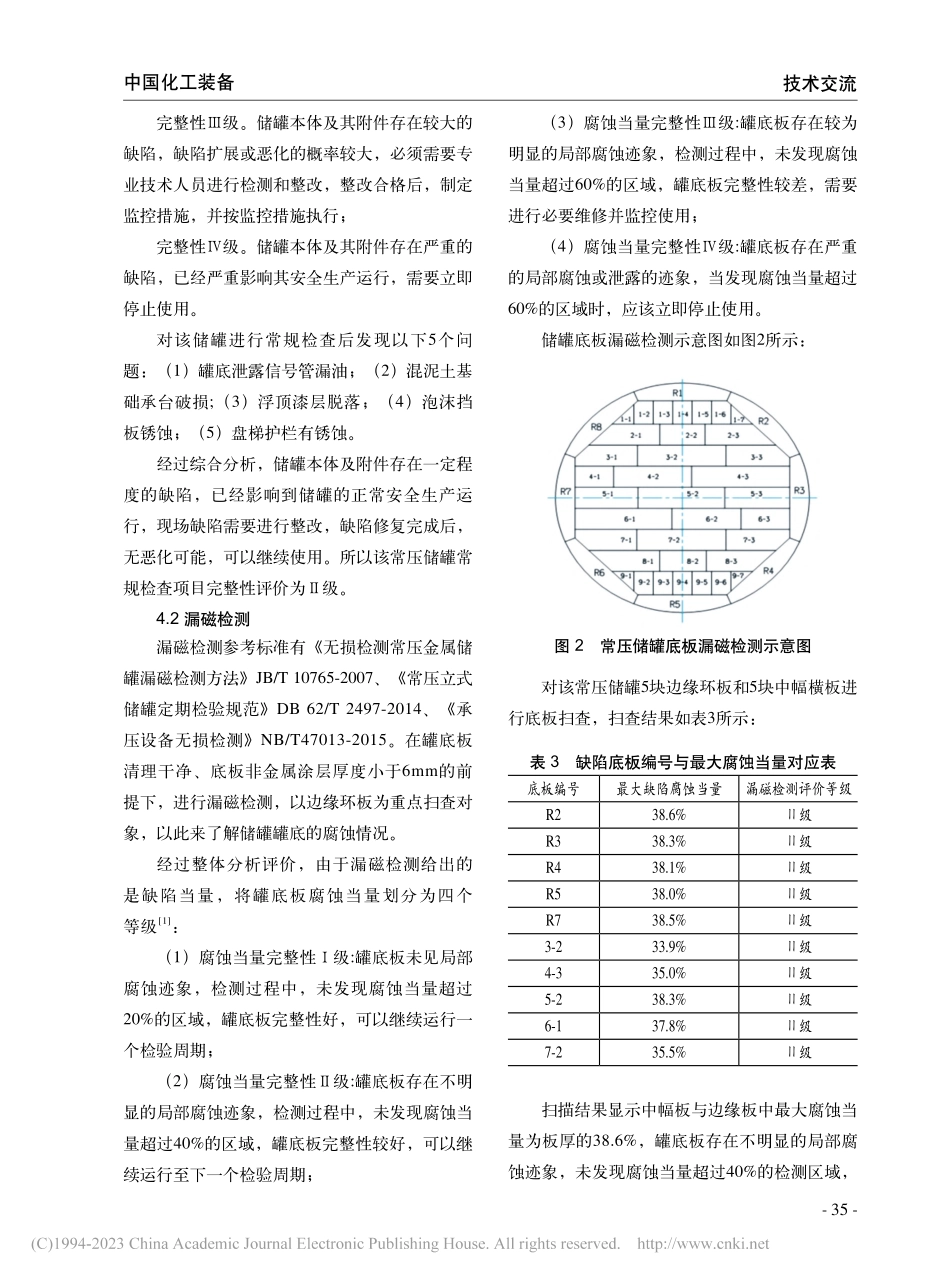

-33-技术交流中国化工装备大型常压储罐漏磁检测及其完整性评价王学平牟龙龙(甘肃省特种设备检验检测研究院,兰州730314)摘要:介绍了常压储罐检测的基本方法,对完整性检测的技术手段做出研究对比,建立以漏磁检测为主要内容的完整性评价体系,通过常规检查、底板漏磁检测、超声波测厚、剩余寿命计算等技术手段,建立常压储罐完整性评价体系,并通过一个实例,对一台常压储罐进行完整性评价,根据完整性评价等级,确定检验周期,科学地判断和评价常压储罐的运行风险和管理风险。关键词:常压储罐完整性漏磁检测1概述常压储罐是石油炼化行业的重要储存设备之一,其内主要储存易燃、易爆、有毒的化工类介质。若一旦发生重大安全事故,将会带来巨大的经济损失和人员伤亡,并产生不良的结果影响[1]。一方面,由于我国法律法规并未强制要求对常压储罐检验检测,实际检验率较低,多数常压储罐在投入使用后未进行过有效检验,存在一定的安全隐患;另一方面,企业为了方便管理,大多数常压储罐的检验周期都是一致的,并未对常压储罐进行有重点、有针对性的维护管理和检验检测。通过对储罐进行完整性评价,可以有效的降低企业管理风险与运行风险,根据综合评价结果,对储罐的风险级别进行划分,风险级别较高的储罐应缩短其检验周期,制定相应的监控措施,对风险级别较低的储罐应将检验周期适当延长,提高在役常压储罐的安全可靠性和经济效益,最终实现储罐的完整性评价[2]。2完整性检测完整性测试作为设备完整性评估的主要组成部分之一,利用各项无损测试手段来判断设备中可能出现的隐患,并以此来作为下一个设备完整性评估的基础;内容主要分为日常与全面的检测状况、储罐在线监测、以及储罐开罐检测等主要方式[3]。日常与全面检查主要通过使用单位的日常保养记录和全面检查表作为评判依据;目前,声发射测试是对常压罐最普遍的在线测试方式,主要涉及对罐护墙板和罐底板的测试,其中罐护墙板主要是热活性较高,而罐底板产生锈蚀和泄露的几率也较高;开罐检测,指的是使用单位在停产的情形下,将常压储罐内部清空,并通过置换、清洗后,进行检测,无损检测方法主要以漏磁检测为主,其余辅助检测项目有真空试漏、磁表1常压储罐常规检测手段对比表检测方法检测时机检测能力检测覆盖率缺陷表征检测精度检测效率漏磁检测开罐罐底板高定量高高声发射检测在线罐底板整体100%定性中高真空试漏开罐底板焊接接头所有焊接接头定性高低超声测厚开罐局部罐底板低定量高...