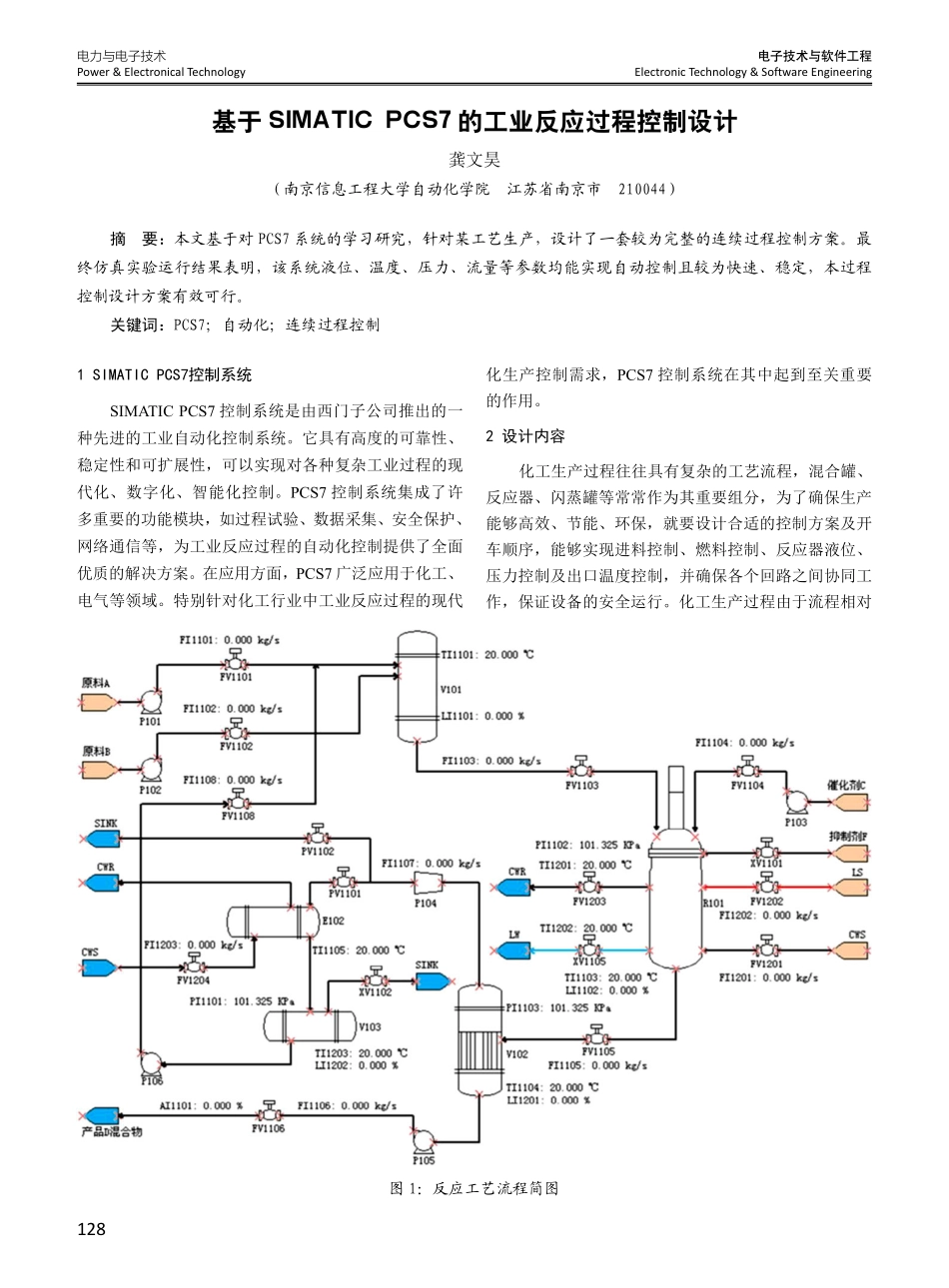

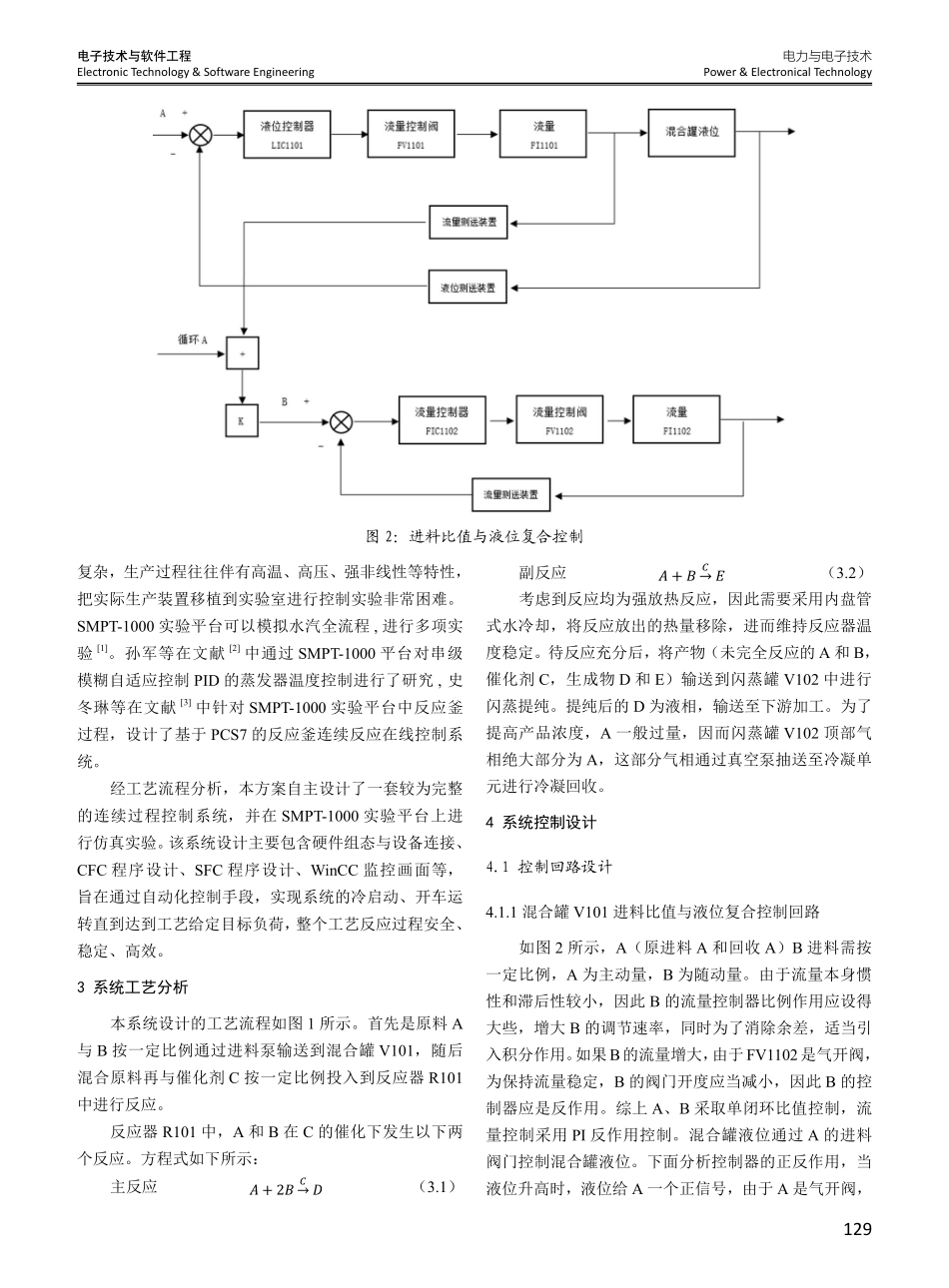

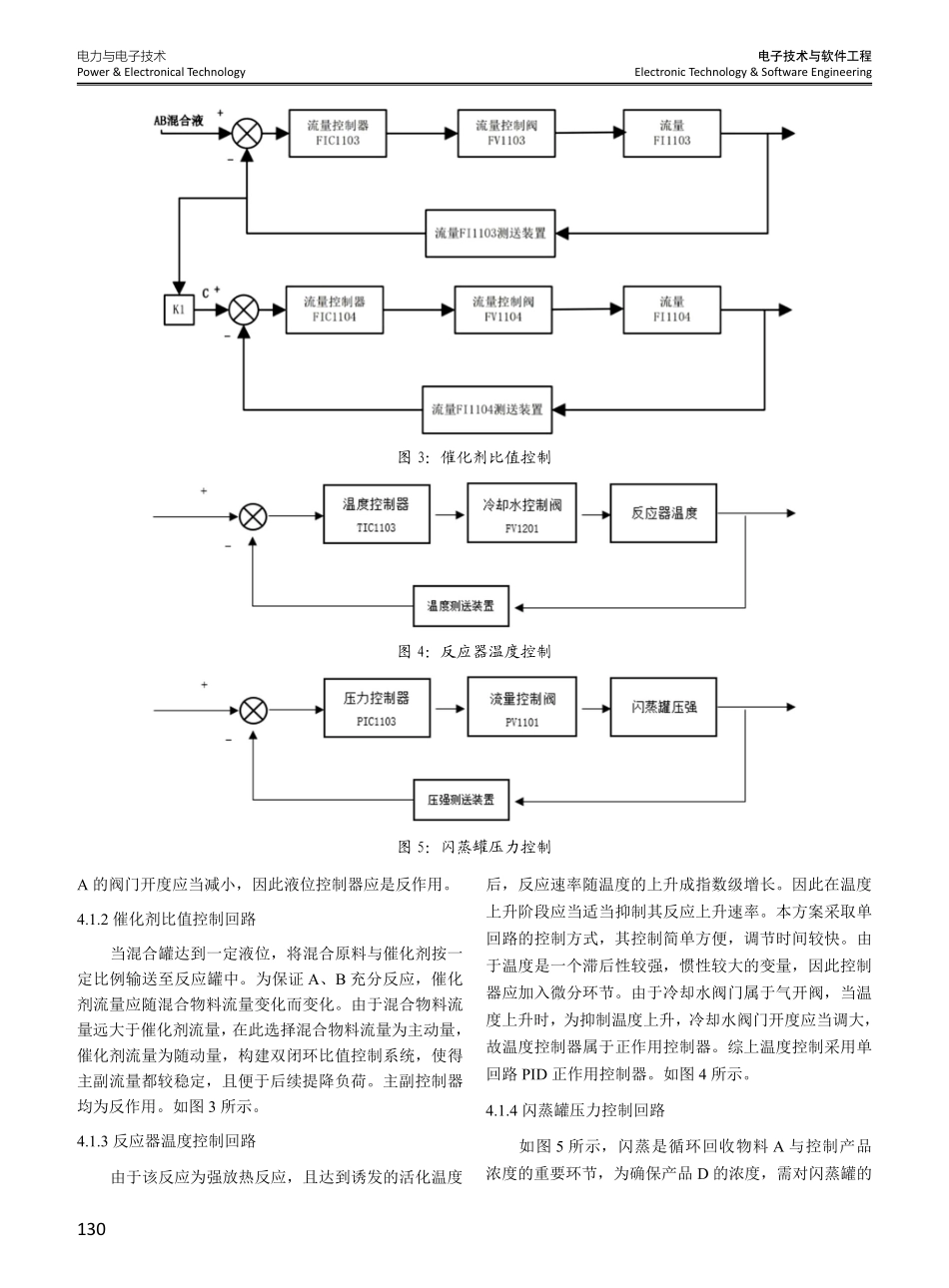

电力与电子技术Power&ElectronicalTechnology电子技术与软件工程ElectronicTechnology&SoftwareEngineering1281SIMATICPCS7控制系统SIMATICPCS7控制系统是由西门子公司推出的一种先进的工业自动化控制系统。它具有高度的可靠性、稳定性和可扩展性,可以实现对各种复杂工业过程的现代化、数字化、智能化控制。PCS7控制系统集成了许多重要的功能模块,如过程试验、数据采集、安全保护、网络通信等,为工业反应过程的自动化控制提供了全面优质的解决方案。在应用方面,PCS7广泛应用于化工、电气等领域。特别针对化工行业中工业反应过程的现代化生产控制需求,PCS7控制系统在其中起到至关重要的作用。2设计内容化工生产过程往往具有复杂的工艺流程,混合罐、反应器、闪蒸罐等常常作为其重要组分,为了确保生产能够高效、节能、环保,就要设计合适的控制方案及开车顺序,能够实现进料控制、燃料控制、反应器液位、压力控制及出口温度控制,并确保各个回路之间协同工作,保证设备的安全运行。化工生产过程由于流程相对基于SIMATICPCS7的工业反应过程控制设计龚文昊(南京信息工程大学自动化学院江苏省南京市210044)摘要:本文基于对PCS7系统的学习研究,针对某工艺生产,设计了一套较为完整的连续过程控制方案。最终仿真实验运行结果表明,该系统液位、温度、压力、流量等参数均能实现自动控制且较为快速、稳定,本过程控制设计方案有效可行。关键词:PCS7;自动化;连续过程控制图1:反应工艺流程简图电力与电子技术Power&ElectronicalTechnology电子技术与软件工程ElectronicTechnology&SoftwareEngineering129复杂,生产过程往往伴有高温、高压、强非线性等特性,把实际生产装置移植到实验室进行控制实验非常困难。SMPT-1000实验平台可以模拟水汽全流程,进行多项实验[1]。孙军等在文献[2]中通过SMPT-1000平台对串级模糊自适应控制PID的蒸发器温度控制进行了研究,史冬琳等在文献[3]中针对SMPT-1000实验平台中反应釜过程,设计了基于PCS7的反应釜连续反应在线控制系统。经工艺流程分析,本方案自主设计了一套较为完整的连续过程控制系统,并在SMPT-1000实验平台上进行仿真实验。该系统设计主要包含硬件组态与设备连接、CFC程序设计、SFC程序设计、WinCC监控画面等,旨在通过自动化控制手段,实现系统的冷启动、开车运转直到达到工艺给定目标负荷,整个工艺反应过程安全、稳定、高效。3系统工艺分析本系统设计的工艺流程如图1所示。首先是原料A与B按一定...