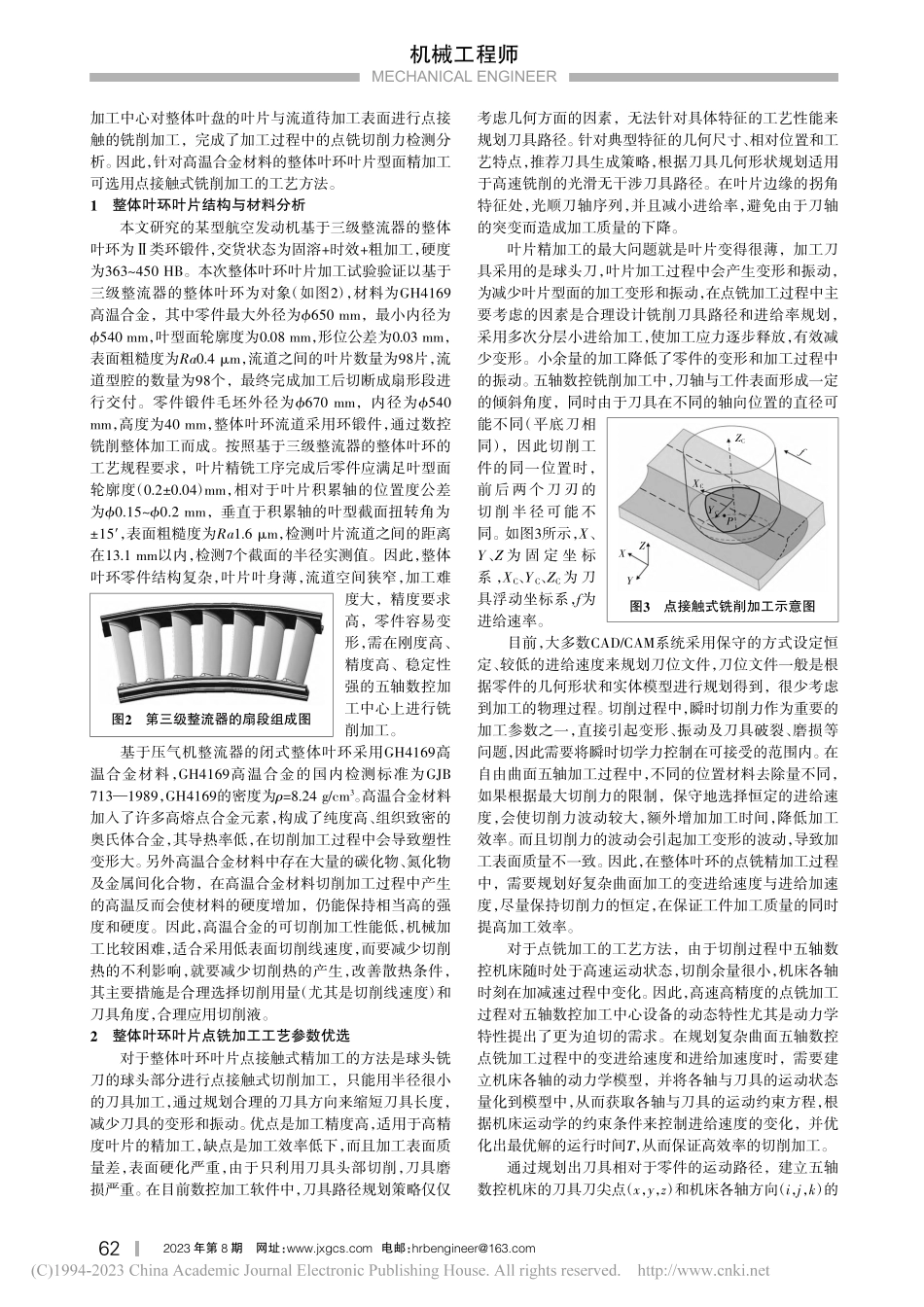

MECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEERMECHANICALENGINEER网址:www.jxgcs.com电邮:hrbengineer@163.com2023年第8期机械工程师高温合金整体叶环叶片点接触铣削加工技术研究李湘胜1,安鲁陵1,王建荣2,欧阳克良2(1.南京航空航天大学,南京210016;2.中国航发贵州黎阳航空动力有限公司,贵阳550014)0引言通过减轻航空发动机的质量来提高其推重比是一种有效的途径,采用整体轻量化结构和轻质高强度耐热材料是常用的方式之一[1-3]。本文所研究的高温合金整体叶环系指由轮毂、围带及叶片三部分组成[4]的压气机整流器,发动机工作时,空气从叶片进气端的叶盆侧流入,从叶片排气端的叶背侧流出,相邻两个叶片的盆、背面之间的区域称为流道[5]。叶片为扭曲型自由曲面薄壁件,其作用是使更多的空气通过流道顺畅流入,提高气动性能[6]。整体叶环的结构开敞性差,叶片扭曲度高、刚度低,其叶片曲面复杂、流道空间狭窄,导致刀具可达性差,且轮毂、围带与叶片连接处的转接R[7]、叶片进排气边转接圆角和叶片型面轮廓度、位置度等各项精度要求高,致使其叶片型面的五轴精密铣削加工难度大[8]。此外,整体叶环材料为高温合金GH4169,优点是抗疲劳、抗辐射、抗氧化、耐腐蚀性能好,但缺点是属于典型的难加工材料,需要大切削力,切削温度高,加工硬化严重,刀具磨损剧烈。如何合理规划刀具的刀轨路径和相应参数,并进行刀路仿真规划与试验验证,避免颤振、碰撞与干涉,实现对流道和叶片全部型面的精密加工是本文研究的重点。对于整体叶环复杂曲面叶片加工来说,通过五轴数控铣削减材加工的工艺过程一般为粗加工、半精加工和精加工共3个阶段[9]。当工序到整体叶环的叶片铣削加工时,说明已完成了环锻件的快速去除毛坯粗加工和半精加工阶段,而精加工阶段主要完成整体叶环叶片的全部加工,将叶片精铣到最终尺寸并保留约0.005mm的残留余高便于后续的光整加工,保证设计图样的尺寸精度和粗糙度要求。舒启林等[10]对整体叶轮的插铣、侧铣、点铣加工进行了对比分析,综述了近年来五轴数控加工刀具规划的研究进展和现状,认为应该从产品整体加工工艺流程的角度出发,充分考虑加工过程中刀具轨迹、动力学与机床运动学等特性以实现零件的高效高质量加工。LiJ...