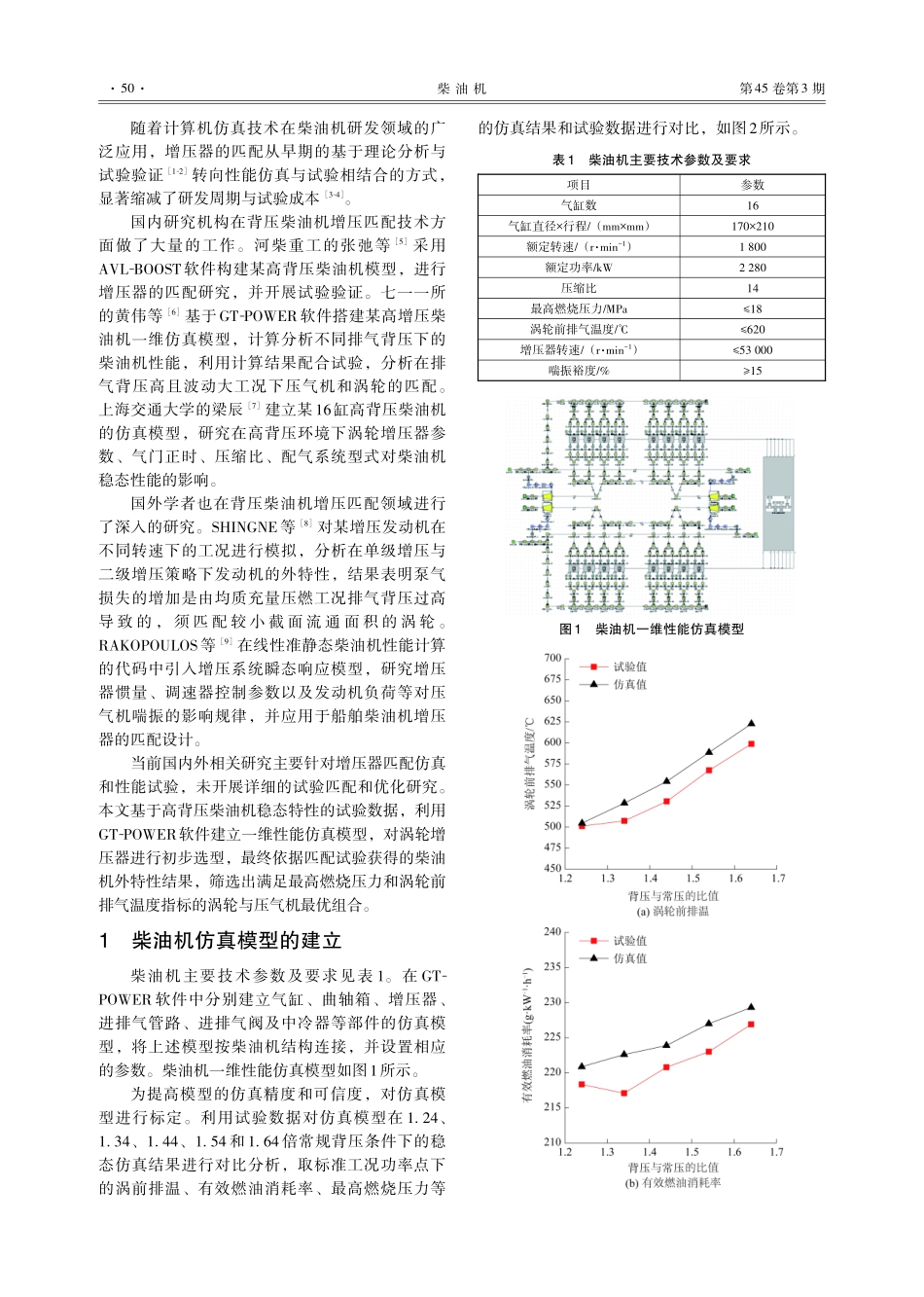

第45卷(2023)第3期Vol.45(2023)No.3柴油机DieselEngineDOI:10.12374/j.issn.1001-4357.2023.03.008高背压柴油机涡轮增压器匹配设计试验戎志祥1,2,宋大为1,2,朱奎1,2,李静芬1,2(1.上海船用柴油机研究所,上海200090;2.船舶与海洋工程特种装备和动力系统国家工程研究中心,上海201108)摘要:利用GT-POWER软件建立柴油机原机的一维性能仿真模型,基于标定后的模型修改涡轮喷嘴环直径,在高背压条件下进行涡轮和压气机初步选型,根据选型结果开展不同涡轮和压气机组合下的性能优化匹配试验。结果表明:EF06涡轮与HF11压气机的组合在典型排气背压工况下最大可持续功率可达1665kW,所对应的喘振裕度不低于15%。该结果证明了涡轮增压器匹配仿真及试验方法的正确性和有效性。关键词:柴油机;增压器;排气背压;匹配中图分类号:TK421+.8文献标志码:A文章编号:1001-4357(2023)03-0049-07TestsonMatchingDesignofHighBackPressureDieselEngineTurbochargerRONGZhixiang1,2,SONGDawei1,2,ZHUKui1,2,LIJingfen1,2(1.ShanghaiMarineDieselEngineResearchInstitute,Shanghai200090,China;2.NationalEngineeringResearchCenterofSpecialEquipmentandPowerSystemforShipandMarineEngineering,Shanghai201108,China)Abstract:GT-POWERsoftwarewasusedtoestablishaone-dimensionalperformancesimulationmodeloftheoriginaldieselengine.Thediameterofturbinenozzleringwasmodifiedbasedonthecalibratedmodelandthepreliminaryselectionofturbineandcompressorunderhighbackpressurewascarriedout.Theperformanceoptimizationandmatchingtestsusingdifferentturbineandcompressorcombinationswerecarriedoutaccordingtotheselectionresults.TheresultsshowthatthemaximumsustainablepowerwiththeEF06turbineandHF11compressorcanreach1665kWundertypicalexhaustbackpressureconditions,andthecorrespondingsurgemarginisnolessthan15%,whichprovesthecorrectnessandeffectivenessoftheturbochargermatchingsimulationandtestmethod.Keywords:dieselengine;turbocharger;exhaustbackpressure;matching0引言废气涡轮增压技术一直是高强化柴油机发展的重点方向之一。目前中高功率等级的柴油机大都采用涡轮增压的型式,增压器与柴油机的良好匹配是保障柴油机动力性、经济性与排放特性的关键。在特定工况下进行增压器的选型及匹配...