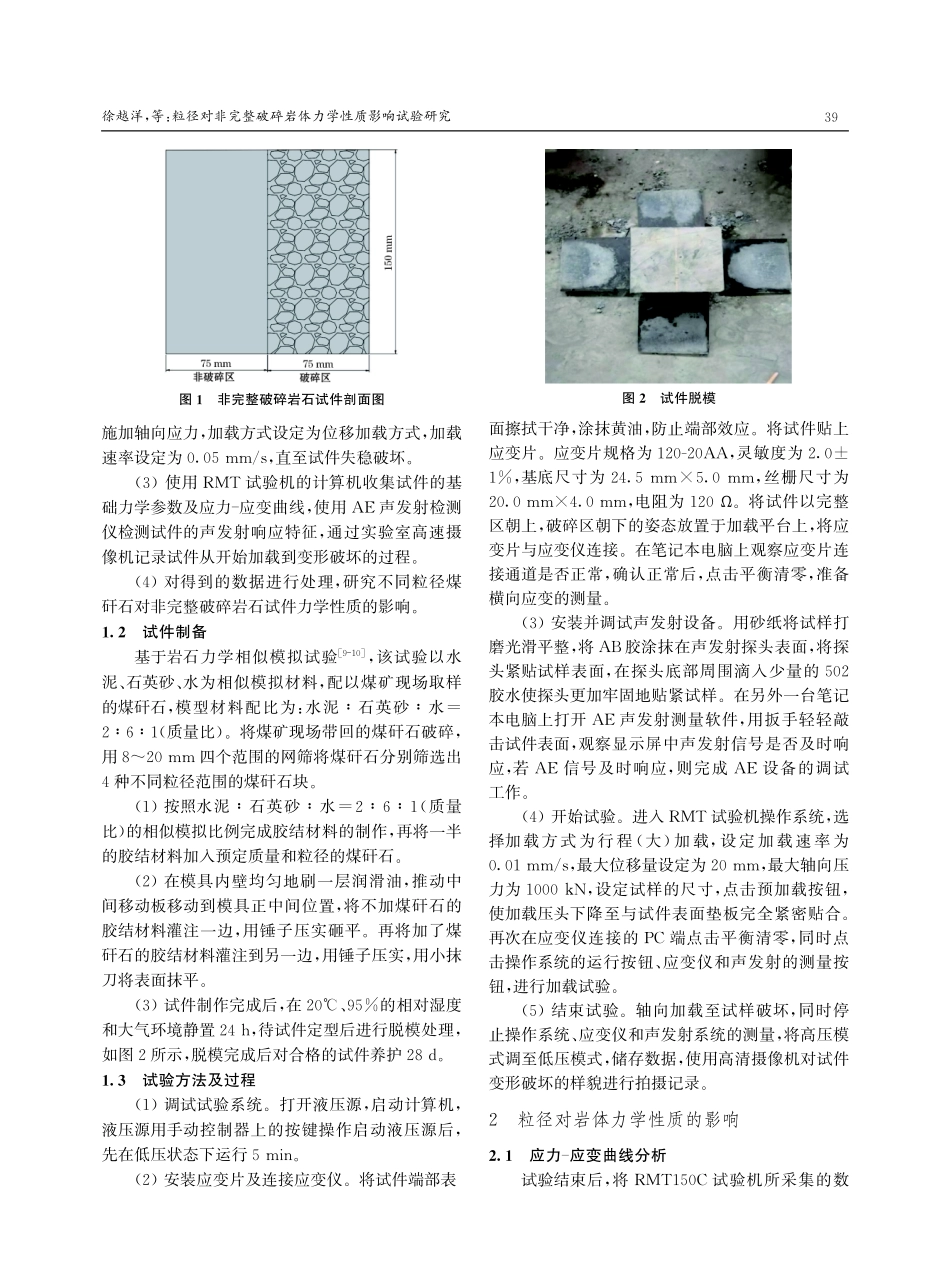

*基金项目:国家自然科学基金项目(52274080);湖南省自然科学基金项目(2021JJ40211);湖南省教育厅优秀青年基金项目(21B0486).粒径对非完整破碎岩体力学性质影响试验研究*徐越洋1,袁超1,郭豫宁1,朱金文2,郭建强1,吴俊杰1,杜荣杰1,李连欣1(1.湖南科技大学资源环境与安全工程学院,湖南湘潭市411201;2.长沙湘锰安全工程技术有限公司,湖南长沙410007)摘要:开挖后的地下硐室周边围岩存在一定范围的破碎区,破碎区内部的粒径大小直接影响着破碎区与弹性区交界面附近区域岩体的力学性质。因此,为了探究粒径对非完整破碎岩体的影响规律,制备了4种不同粒径的非完整破碎岩体试件,开展了单轴压缩条件下粒径对非完整破碎岩体力学试验,分析了粒径对非完整破碎岩体强度、声发射以及破坏特征的影响规律。试验结果表明:随着粒径的增大,试件的峰值强度随之减小;当试件粒径较小时,在应力峰值后的残余承载阶段,应力下降较为迅速,粒径较大时,在应力峰值后的残余阶段应力下降较为平缓。粒径越大的试件,破碎区孔隙越大,加载过程中的裂隙发育扩张越快,应力峰值前的声发射响应越强烈,计数频率和能量累计数越大;随着试件粒径的增大,试件的承载力逐渐降低,其表面由一开始出现的细微拉伸裂纹逐渐演化成宏观剪切裂纹。关键词:单轴压缩试验;粒径;声发射;应力应变;非完整破碎岩体0引言开挖后的地下硐室由临空面向围岩深部相继出现破碎区和弹性区,并且破碎区范围会随时间和应力变化而逐渐扩展,其中粒径对破碎区的扩展具有重要的影响,直接决定着破碎区与弹性区交界面附近区域岩体的力学性能。因此,开展粒径对非完整破碎岩体力学试验研究,对控制地下硐室围岩的稳定性具有重要的指导意义。目前,国内外学者主要侧重于对完全破碎岩体的力学试验研究。郭禹希等[1]利用自主设计的岩石压实仪对破碎岩石进行了压缩试验,分析了块径、压实应力对碎石压实力学特性的影响。张俊文等[2]研制了大尺寸破碎岩石承压变形试验系统,开展了轴向分级加载试验以分析不同粒径岩石承压后的力学性质与变形特征。赵奎等[3]探讨了粒径组成对类岩石三点弯曲受拉破坏的影响规律。张天军等[4]揭示了三轴应力下不同粒径破碎砂岩的有效应力与渗流速度的内在机理。张村等[5]通过室内试验与数值模拟,发现破碎煤岩体尺寸越大,破碎煤岩体之间的接触应力越小。冯梅梅等[6]研究了满足连续级配的饱和破碎岩石压实特性,建立了一种反映颗粒粒径分布变化的破碎岩石应力应变关系。潘锐等[7]为了获得巷道浅层破碎围岩锚注加固承载特性...