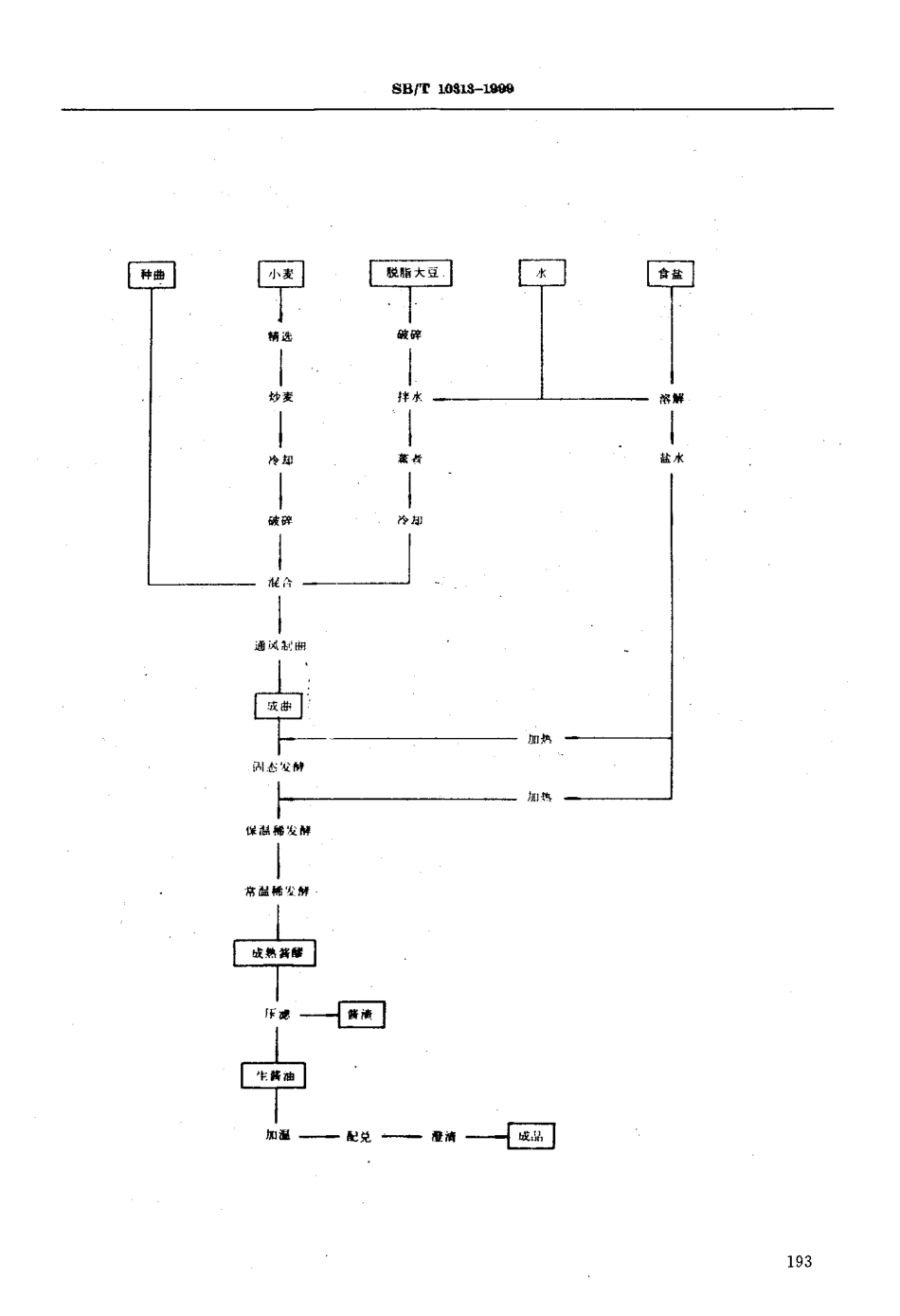

备爽号:2740-1999中华人民共和国行业标准固稀发酵法酱油酿造工艺规程露豁器撰87Technicalregulatidnsofsoysaucewithsolid-liquidstatefermentation本标准适用于以脱脂大豆,小麦为主要原料,经过前期固态发酵后期稀发酵两个阶段酿造酱油的工艺。原料要求L1脱脂大豆应符合GB1352-《大豆》及GB2715《粮食卫生标准》之规定1.2小麦应符合GB1351《小麦》之规定。1.3水生产用水应符合GB5749《生活饮用水卫生标准》规定。1.4食盐应符合GB5461《食用盐》之规定。15食品添加剂应符合GB2760《食品添加剂使用卫生标准》之规定。工艺流程国家国内贸易局1999-04-15批准1999-04-15实施2928B/T18918-1988种曲F1lA平情选{炒麦{冷却1破碎I涅合破碎{拌水{若者I冷翻』军{1{常—)mps加执保似稀发解!常谧稀发解加砚—配兑-硬油-{刃193SHITipg18-18993制作方法3.1种曲制造3.1.1菌种3.1.2种曲培养试管菌种~锥形瓶菌种~曲盒菌种(或曲池、曲匾),逐级扩大培养。试管菌种应定期进行纯化,复壮。3.1.3质量要求3.1.3.1感官指标抱子丛生,黄绿色,无异味,无污染。3.1.3.2理化指标每克种曲(干基)含抱子数5X10,个以上。抱子发芽率在900o以上。3.2原料处理3.2.1脱脂大豆的处理脱脂大豆的破碎程度,以粗细均匀为宜。要求颗粒直径为2-3mm,2mm以下粉末量不超过20%.3.2-1.1浸润轧碎之脱脂大豆均匀地拌入80^-90℃之热水,加水量为原料(脱脂大豆之的12000^125%,浸润适当时间。3.2.1.2蒸料蒸料工艺:a.蒸汽压力:1.5-2.Okg/cm';b.蒸汽温度:125-130C;c.保压时间:5-15min,3.2-1.3熟料质量要求a.呈淡红褐色,不生不粘,松散,具有甜香味及弹性,蛋白质变性适度;b.消化率80%以上;c·无N性沉淀。3.2.2小麦的处理3.2-2.1小麦焙炒温度为170'C3.2-2.2焙炒后的小麦经冷却~破碎。3.2-2.3破碎粒度:1-3mm,允许有35%通过32目筛的粉末。32.2.4焙炒破碎小麦质量标准:水分不超过10%,焙炒小麦为淡茶色,破碎后具有独特的香气。3.3制曲3.3.1接种入池将蒸熟的脱脂大豆与焙炒破碎的小麦混合均匀,冷却到40C以下,接入种曲。种曲用量:2'%.-3Y-混合均匀后移入曲池制曲。3.3.2制曲工艺条件a.曲层厚度:25-30cm;b.制曲过程中,品温控制在30-32`C,最高不得超过35`C;c.曲室温度28-32'C;d.曲室相对湿度在90%以上;e.制曲时间3天;1948B!T功呀功-功日日f.在制曲过程中应进行2-3次翻曲。3.3.3成曲质量要求a.感官要求:曲料疏松,柔软有弹性,菌丝丰满,黄绿色,抱子飞扬,具有成曲特有之香气,无异味。b.理化要求:成曲水分:...