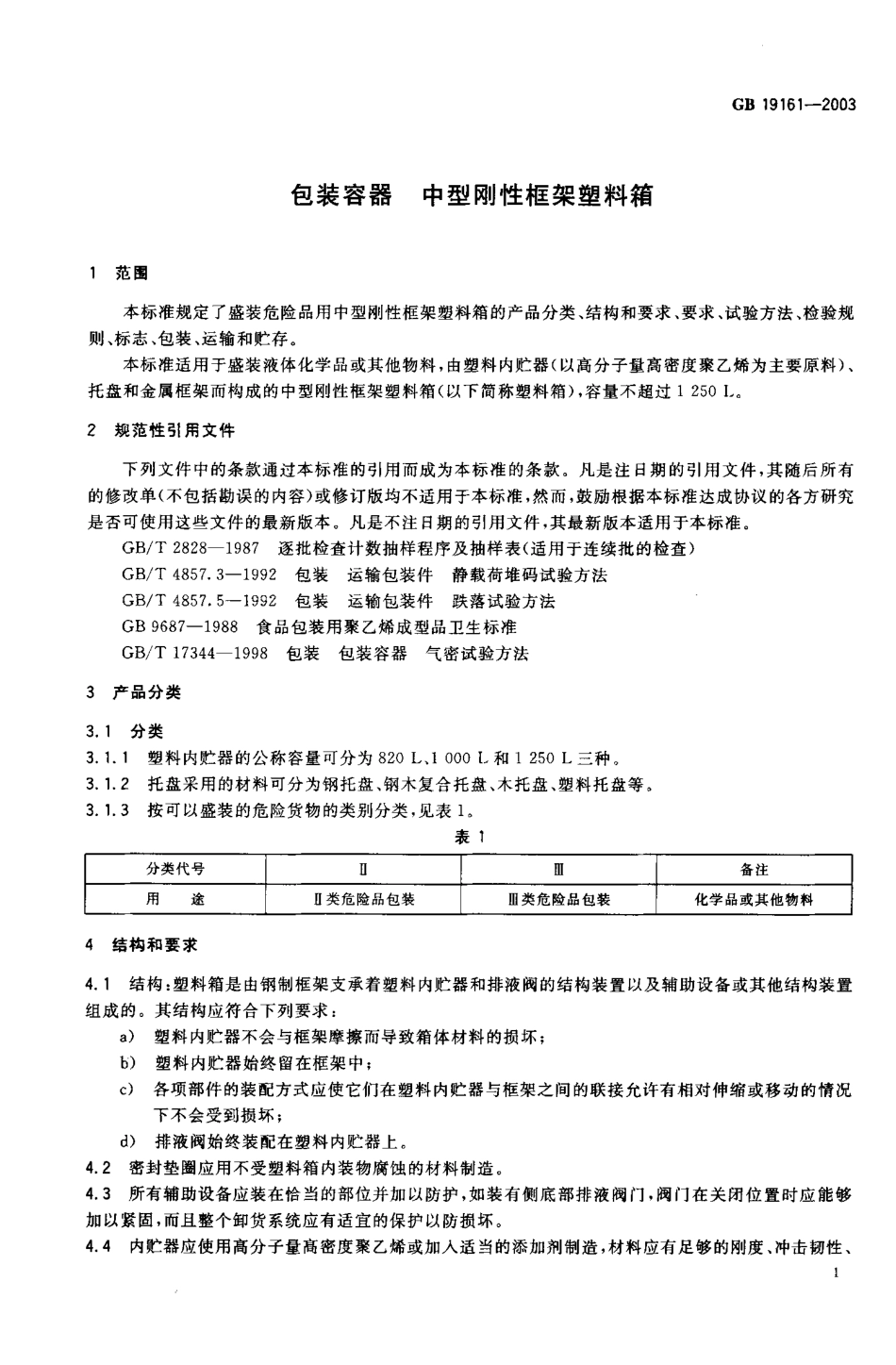

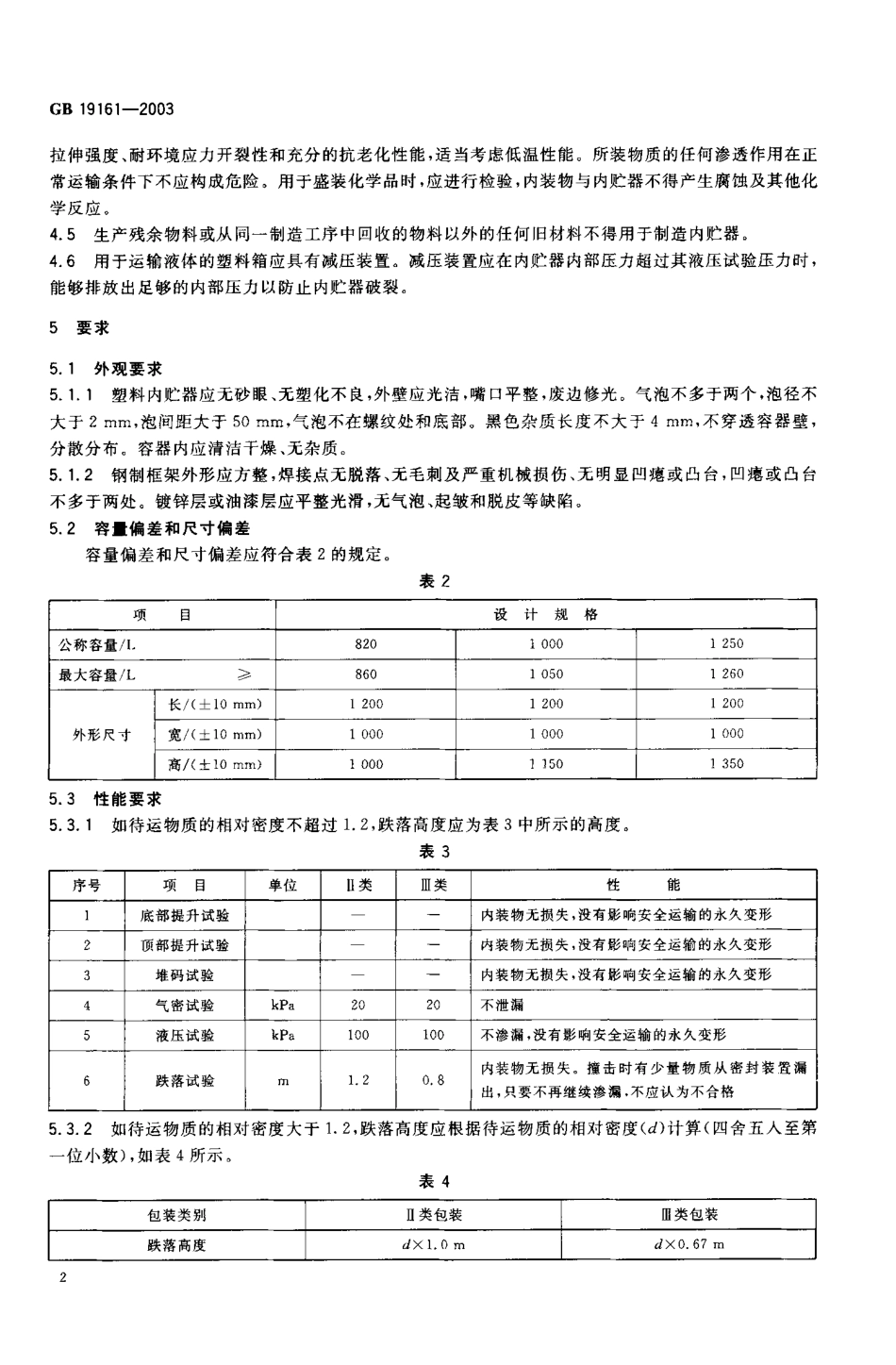

GB19161-2003oil舀本标准中第4章、第s章为强制性条款,其余为推荐性条款本标准的试验方法和数值是根据联合国《关于危险货物运输的建议书》和我国有关危险货物运输管理规定确定的。本标准由中国包装总公司提出。本标准由全国包装标准化技术委员会危险品包装标准化分技术委员会归口。本标准负责起草单位:中化化工标准化研究所。本标准参加起草单位:上海帆顺包装厂、张家港华丰重型机械设备制造有限公司、上海山海包装容器有限公司、陕西秦川机械发展股份有限公司、北京华盾塑料公司。本标准主要起草人:周玮、刘运翔、沈正林、陈裕彬、王晓兵、史永红、梅建。GB19161-2003包装容器中型刚性框架塑料箱范围本标准规定了盛装危险品用中型刚性框架塑料箱的产品分类、结构和要求、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于盛装液体化学品或其他物料,由塑料内贮器(以高分子量高密度聚乙烯为主要原料)、托盘和金属框架而构成的中型刚性框架塑料箱(以下简称塑料箱),容量不超过125012规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T2828-1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T4857.3-1992包装运输包装件静载荷堆码试验方法GB/T4857.5-1992包装运输包装件跌落试验方法GB9687-1988食品包装用聚乙烯成型品卫生标准GB/T17344-1998包装包装容器气密试验方法3产品分类3.1分类3.1.1塑料内贮器的公称容量可分为820L,1000[和1250L三种。3.1.2托盘采用的材料可分为钢托盘、钢木复合托盘、木托盘、塑料托盘等。3.1.3按可以盛装的危险货物的类别分类,见表1e表了分类代号用途D类危险品包装mm类危险品包装备注化学品或其他物料4结构和要求4.1结构:塑料箱是由钢制框架支承着塑料内贮器和排液阀的结构装置以及辅助设备或其他结构装置组成的。其结构应符合下列要求:a)塑料内贮器不会与框架摩擦而导致箱体材料的损坏;b)塑料内贮器始终留在框架中;c)各项部件的装配方式应使它们在塑料内贮器与框架之间的联接允许有相对伸缩或移动的情况下不会受到损坏;d)排液阀始终装配在塑料内贮器上。4.2密封垫圈应用不受塑料箱内装物腐蚀的材料制造。4.3所有辅助设备应装在恰当的部位并加以防护,如装有...