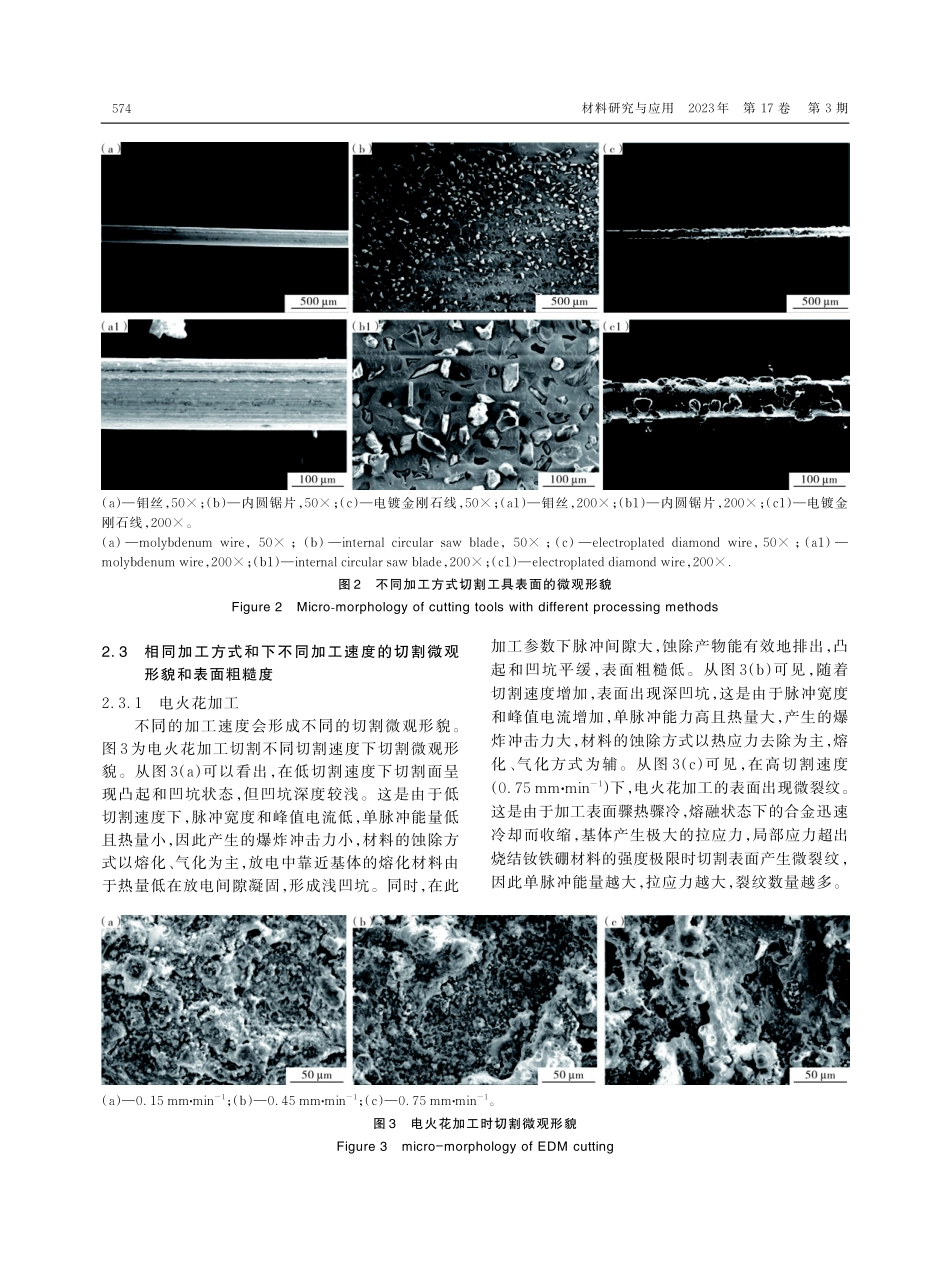

材料研究与应用2023,17(3):572‑578MaterialsResearchandApplicationEmail:clyjyyy@gdinm.comhttp://mra.ijournals.cn不同加工方式切割烧结钕铁硼磁体的表面微观形貌和粗糙度研究元云岗,程星华,张昕,霍思媛(安泰科技股份有限公司,北京100083)摘要:采用电花火加工、电镀金刚石线和内圆锯片切割钕铁硼材料,分析电火花加工、电镀金刚石线和内圆锯片切割对烧结钕铁硼磁体的微观形貌和表面粗糙度的影响。利用SJ-410粗糙度仪、JMS-6010LA型扫描电子显微镜,对不同加工方式的切割工具的微观形貌、磁体的表面微观形貌及表面粗糙度进行表征。结果表明:电火花加工材料的去除方式为熔化、气化和热应力,内圆锯片和电镀金刚线的材料去除方式为塑性去除和塑性变形;在不同加工方式和切割速度条件下,电火花加工表面粗糙度最高达到了7.5μm;在0.15mm∙min−1切割速度下,电镀金刚石线的材料外形规则并呈球状,切割以面与面切削,单位应力小,金刚石压入深度小,粗糙度最小;在高切割速度下,电镀金刚石线的往复运动存在线锯切割换向,对工件会产生较大的正应力,表面粗糙度值高于内圆锯片。关键词:电火花加工;电镀金刚石线;内圆锯片;烧结钕铁硼;表面微观形貌;表面粗糙度中图分类号:TB34文献标志码:A文章编号:1673-9981(2023)03-0572-07引文格式:元云岗,程星华,张昕,等.不同加工方式切割烧结钕铁硼磁体的表面微观形貌和粗糙度研究[J].材料研究与应用,2023,17(3):572-578.YUANYungang,CHENGXinghua,ZHANGXin,etal.StudyonSurfaceMorphologyandRoughnessofSinteredNd-Fe-BMagnetsCuttingbyDifferentProcessingMethods[J].MaterialsResearchandApplication,2023,17(3):572-578.烧结钕铁硼磁体作为第三代稀土永磁材料,由于其高磁能积、高矫顽力和高剩磁,被广泛应用于电子消费品、新能源汽车、医疗、航空航天等领域中。由于烧结钕铁硼磁体的高性能,推动了应用领域持续小型化、高能化和元件化的方向发展,并在消费类电子产品领域中不断引发新的设计和产品的更新换代,对产品的形状、尺寸和表面粗糙度提出了更高的要求[1-3]。烧结钕铁硼磁体属于硬脆材料,其强度和硬度高、脆性大,加工缺点是塑性低、易脆性破坏、产生微裂纹和加工成本高,这些特征导致加工十分困难,加工方法选择不适会引起工件表面层组织的破坏,难实现高精度、高效率、高可靠性的加工。目前,加工烧结钕铁硼磁体的方式主要是电火花加工工艺、电镀金...