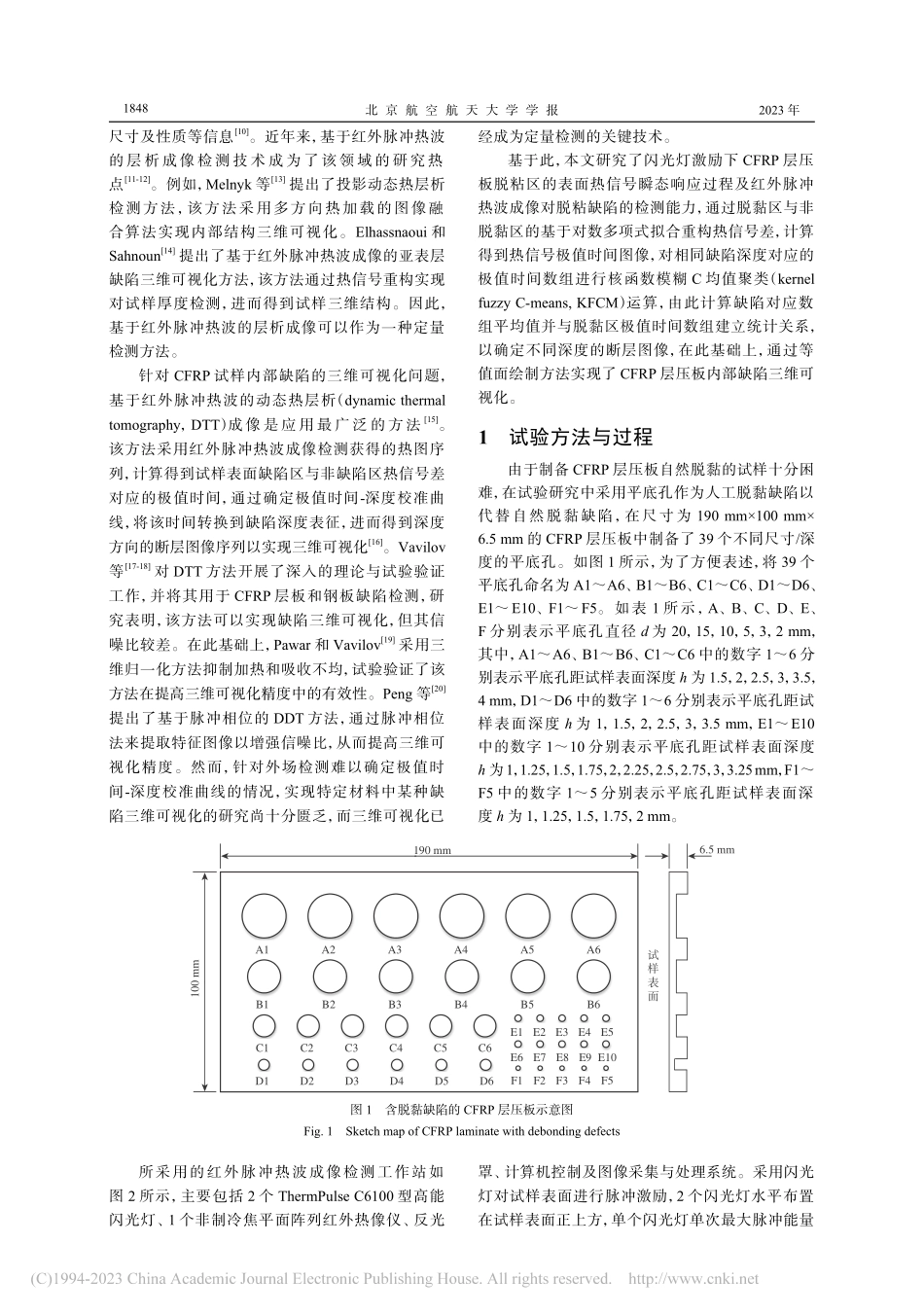

http://bhxb.buaa.edu.cnjbuaa@buaa.edu.cnDOI:10.13700/j.bh.1001-5965.2021.0555CFRP层压板脱黏缺陷红外脉冲热波层析成像检测钟佳岑,徐浩军,魏小龙*,韩欣珉,常怡鹏(空军工程大学航空工程学院,西安710038)摘要:为实现基于红外脉冲热波成像检测碳纤维增强塑料(CFRP)层压板脱黏缺陷的三维层析成像,完善外场定量检测保障体系,提高层压板在服役过程中的安全性和可靠性,开展了红外脉冲热波层析成像方法与检测技术研究。制备了一种人工脱粘缺陷试样,采用红外脉冲热波层析成像检测技术对脱粘缺陷进行检测,分析了脱粘区和非脱粘区的表面热信号瞬态响应过程及红外脉冲热波层析成像对脱粘缺陷的检测能力。通过脱粘区与非脱粘区基于对数多项式拟合的重构热信号差,计算得到热信号极值时间图像,分析了脱粘区极值时间变化规律及缺陷状态;采用核函数模糊C均值聚类对相同缺陷深度对应的极值时间数组进行二分类,由此计算数组平均值作为缺陷对应极值时间;将该时间与脱粘区极值时间数组建立统计关系来构造断层图像序列,并计算其对应的缺陷深度;在此基础上,利用等值面绘制方法实现层压板脱粘缺陷三维可视化。研究表明,红外脉冲热波层析成像能够定量检测CFRP层压板脱粘缺陷,准确可靠显示层压板内部缺陷的分布和形貌,检测缺陷深度与实际缺陷深度的最大相对偏差低于15%,对工程应用具有一定指导意义。关键词:碳纤维增强塑料;层压板;脱黏缺陷;红外脉冲热波成像;层析检测中图分类号:V250.2文献标志码:A文章编号:1001-5965(2023)07-1847-10碳纤维增强塑料(carbonfiberreinforcedplastic,CFRP)在航空航天飞行器制造领域的应用日益广泛[1]。采用CFRP制备的层压板由于质量轻、强度高、耐高温和耐腐蚀等特点,广泛应用于飞机主承力结构件(如机身、机翼和尾翼等)[2]。受制造工艺、使用条件等影响,CFRP层压板在制造和服役过程中极易产生脱黏、分层、裂纹等内部缺陷,严重影响飞机的安全性与可靠性[3]。在CFRP层压板发生明显内部缺陷时,无法从层压板表面通过肉眼判断其缺陷状态[4],因此需采用合适的检测方法对缺陷进行判定和识别,以保证层压板安全服役。由于传统无损检测技术(如超声、射线和激光全息检测等)存在主观性强、检测效率低和使用条件限制等问题[5],难以满足外场保障要求。针对CFRP层压板内部缺陷定性、定量检测问题,寻找一种高效、易实现、高灵敏度的检测方法具有重要意义[6]。由于红外脉冲热波成像检测技术具有非接触、...