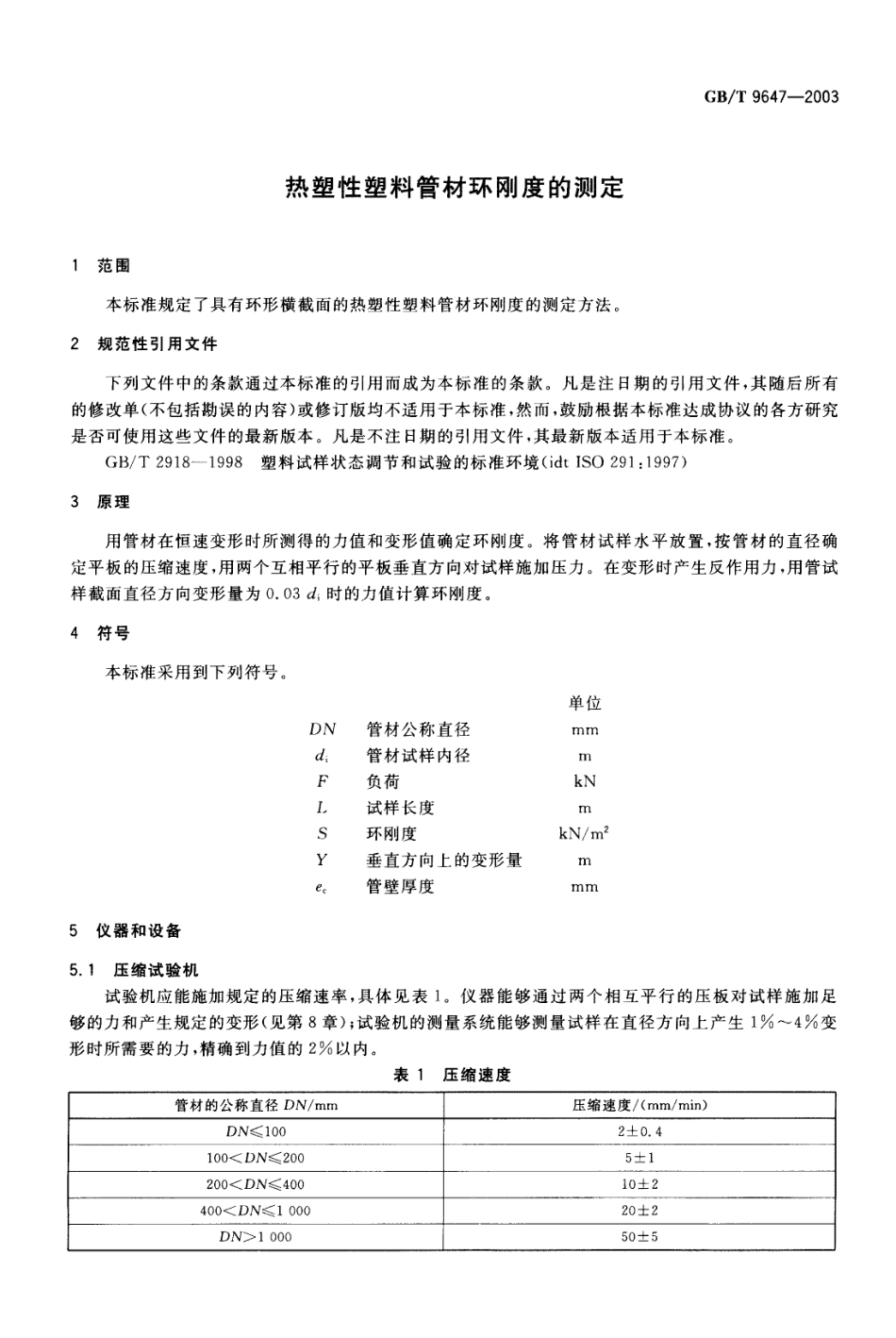

ICS23.040.20G33中华人民共和国国家标准GB/T9647-2003代替GB/T9647-1988热塑性塑料管材环刚度的测定Thermoplasticspipes-Determinationofringstiffness(ISO9969:1994,IDT)2003-03-05发布2003-08-01实施中华人民共和国国家质量监督检验检疫总局发布GB/T9647-2003.山J山..JV1711青本标准等同采用ISO9969:1994《热塑性塑料管材环刚度的测定》,技术内容上完全等同,仅在文字上进行了编辑性修改,编写方法完全对应。本标准代替GB/T9647-1988《塑料管材耐外负荷试验方法》,本标准与GB/T9647--1988相比主要变化如下:—修改了试样的制备方法(1988版的第5章,本版的6.1);—修改了试样长度(1988版的6.5,本版的6.2);--一修改了测试时压缩试验机压板的压缩速度(1988版的6.5,本版的5.1);—一修改了环刚度的表示符号及计算公式(1988版的7.1,本版的第9章)。本标准自实施日期起,代替GB/T9647-19880本标准由中国轻工业联合会提出。本标准由全国塑料制品标准化技术委员会(CSBTS/TC48)归口。本标准起草单位:轻工业塑料加工应用研究所。本标准主要起草人:赵启辉、凌伟。GB/T9647-2003热塑性塑料管材环刚度的测定范围本标准规定了具有环形横截面的热塑性塑料管材环刚度的测定方法。2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。G13/T2918-1998塑料试样状态调节和试验的标准环境(idtISO291:1997)3原理用管材在恒速变形时所测得的力值和变形值确定环刚度。将管材试样水平放置,按管材的直径确定平板的压缩速度,用两个互相平行的平板垂直方向对试样施加压力。在变形时产生反作用力,用管试样截面直径方向变形量为0.03d、时的力值计算环刚度。4符号本标准采用到下列符号。单位DNd;FI.SYe,管材公称直径管材试样内径负荷试样长度环刚度垂直方向上的变形量管壁厚度kN/m25仪器和设备5.1压缩试验机试验机应能施加规定的压缩速率,具体见表1。仪器能够通过两个相互平行的压板对试样施加足够的力和产生规定的变形(见第8章);试验机的测量系统能够测量试样在直径方向上产生10o^-r4%变形时所需要的力,精确到力值的2%以内。表1压缩速度GB/T9647-20035.2压板两块平整、光滑、洁净的钢板,在试验中不应产生影响...