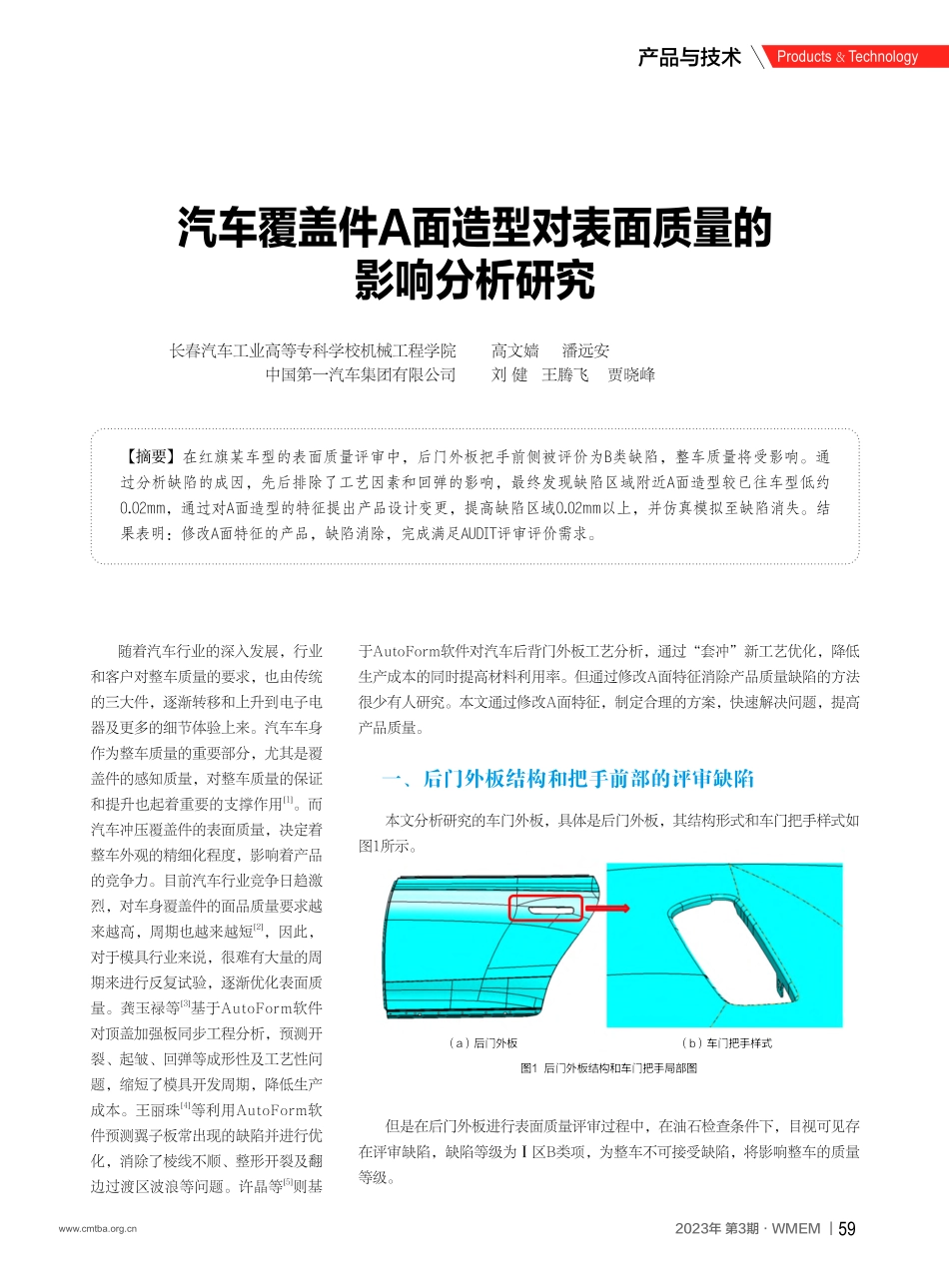

Products&Technology产品与技术59www.cmtba.org.cn2023年第3期·WMEM汽车覆盖件A面造型对表面质量的影响分析研究长春汽车工业高等专科学校机械工程学院中国第一汽车集团有限公司高文嫱潘远安刘健王腾飞贾晓峰【摘要】在红旗某车型的表面质量评审中,后门外板把手前侧被评价为B类缺陷,整车质量将受影响。通过分析缺陷的成因,先后排除了工艺因素和回弹的影响,最终发现缺陷区域附近A面造型较已往车型低约0.02mm,通过对A面造型的特征提出产品设计变更,提高缺陷区域0.02mm以上,并仿真模拟至缺陷消失。结果表明:修改A面特征的产品,缺陷消除,完成满足AUDIT评审评价需求。随着汽车行业的深入发展,行业和客户对整车质量的要求,也由传统的三大件,逐渐转移和上升到电子电器及更多的细节体验上来。汽车车身作为整车质量的重要部分,尤其是覆盖件的感知质量,对整车质量的保证和提升也起着重要的支撑作用[1]。而汽车冲压覆盖件的表面质量,决定着整车外观的精细化程度,影响着产品的竞争力。目前汽车行业竞争日趋激烈,对车身覆盖件的面品质量要求越来越高,周期也越来越短[2],因此,对于模具行业来说,很难有大量的周期来进行反复试验,逐渐优化表面质量。龚玉禄等[3]基于AutoForm软件对顶盖加强板同步工程分析,预测开裂、起皱、回弹等成形性及工艺性问题,缩短了模具开发周期,降低生产成本。王丽珠[4]等利用AutoForm软件预测翼子板常出现的缺陷并进行优化,消除了棱线不顺、整形开裂及翻边过渡区波浪等问题。许晶等[5]则基于AutoForm软件对汽车后背门外板工艺分析,通过“套冲”新工艺优化,降低生产成本的同时提高材料利用率。但通过修改A面特征消除产品质量缺陷的方法很少有人研究。本文通过修改A面特征,制定合理的方案,快速解决问题,提高产品质量。一、后门外板结构和把手前部的评审缺陷本文分析研究的车门外板,具体是后门外板,其结构形式和车门把手样式如图1所示。但是在后门外板进行表面质量评审过程中,在油石检查条件下,目视可见存在评审缺陷,缺陷等级为Ⅰ区B类项,为整车不可接受缺陷,将影响整车的质量等级。(a)后门外板(b)车门把手样式图1后门外板结构和车门把手局部图Products&Technology产品与技术60www.cmtba.org.cnWMEM·2023年第3期二、缺陷分析过程和结果提到门外板手扣波浪,业内人员往往想到的是拉延成形时走料不均,因成形原因呈现的质量缺陷。处理的方式常常是提高着色率,将模具的型面强压处理,或者通过型面...