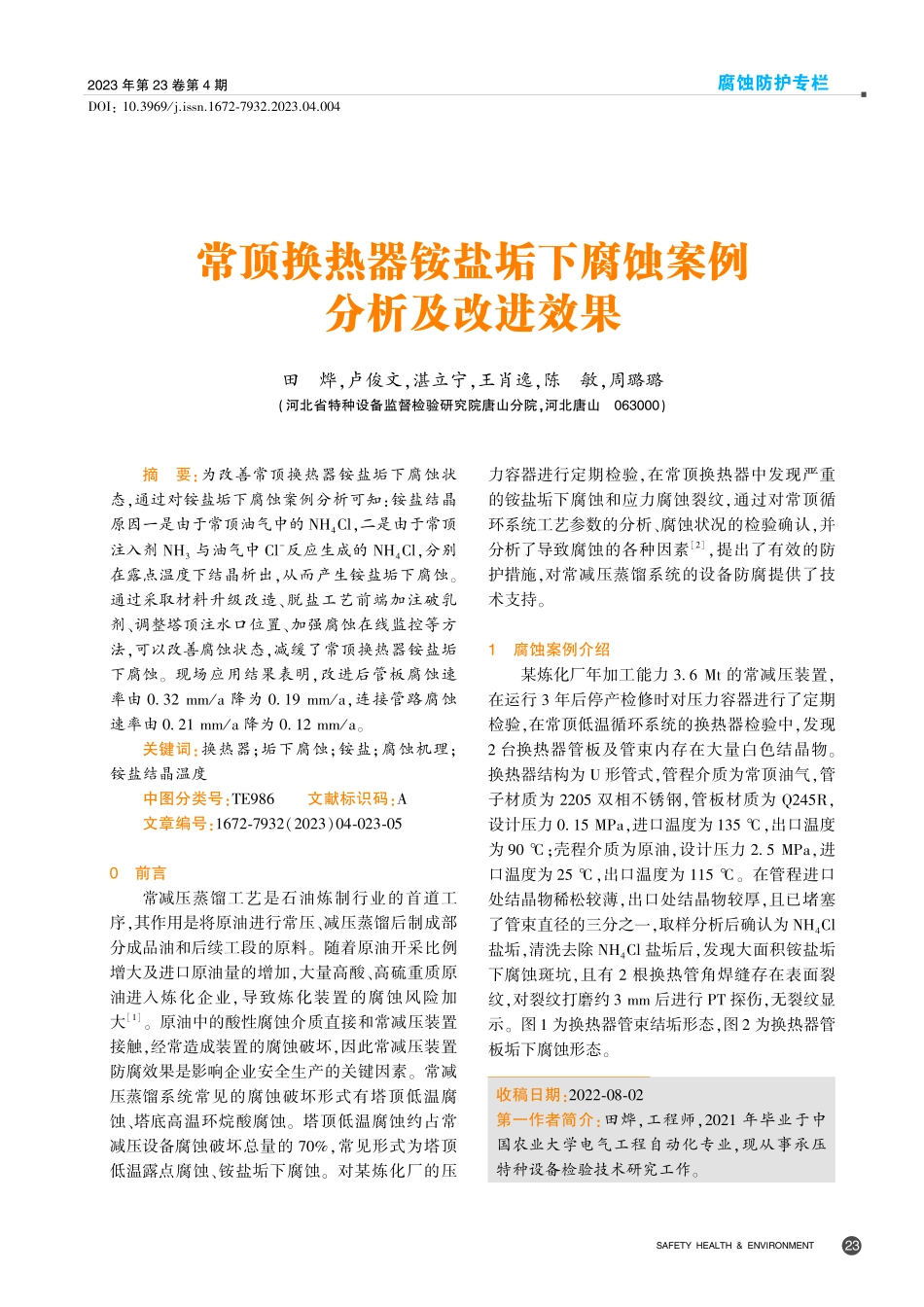

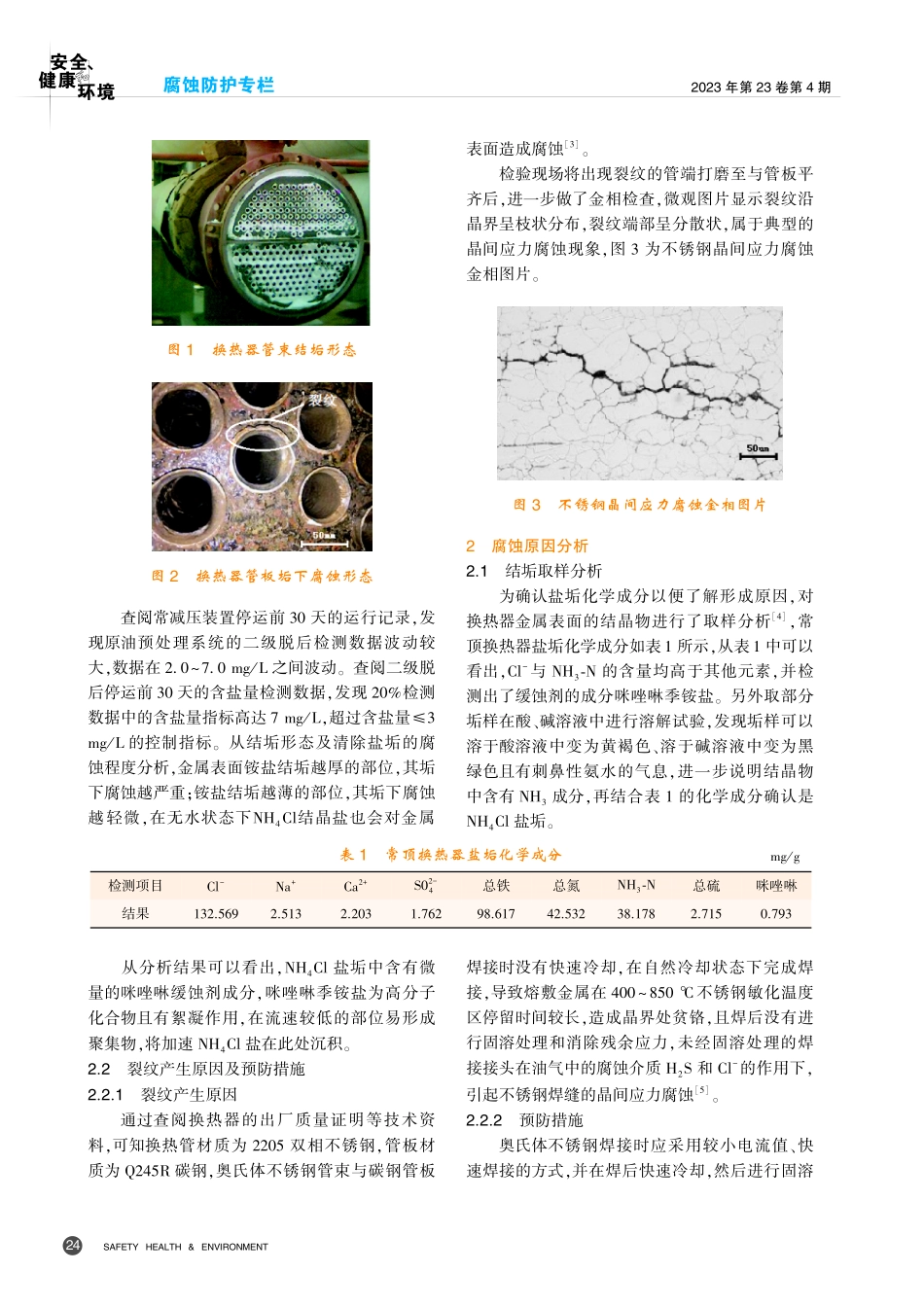

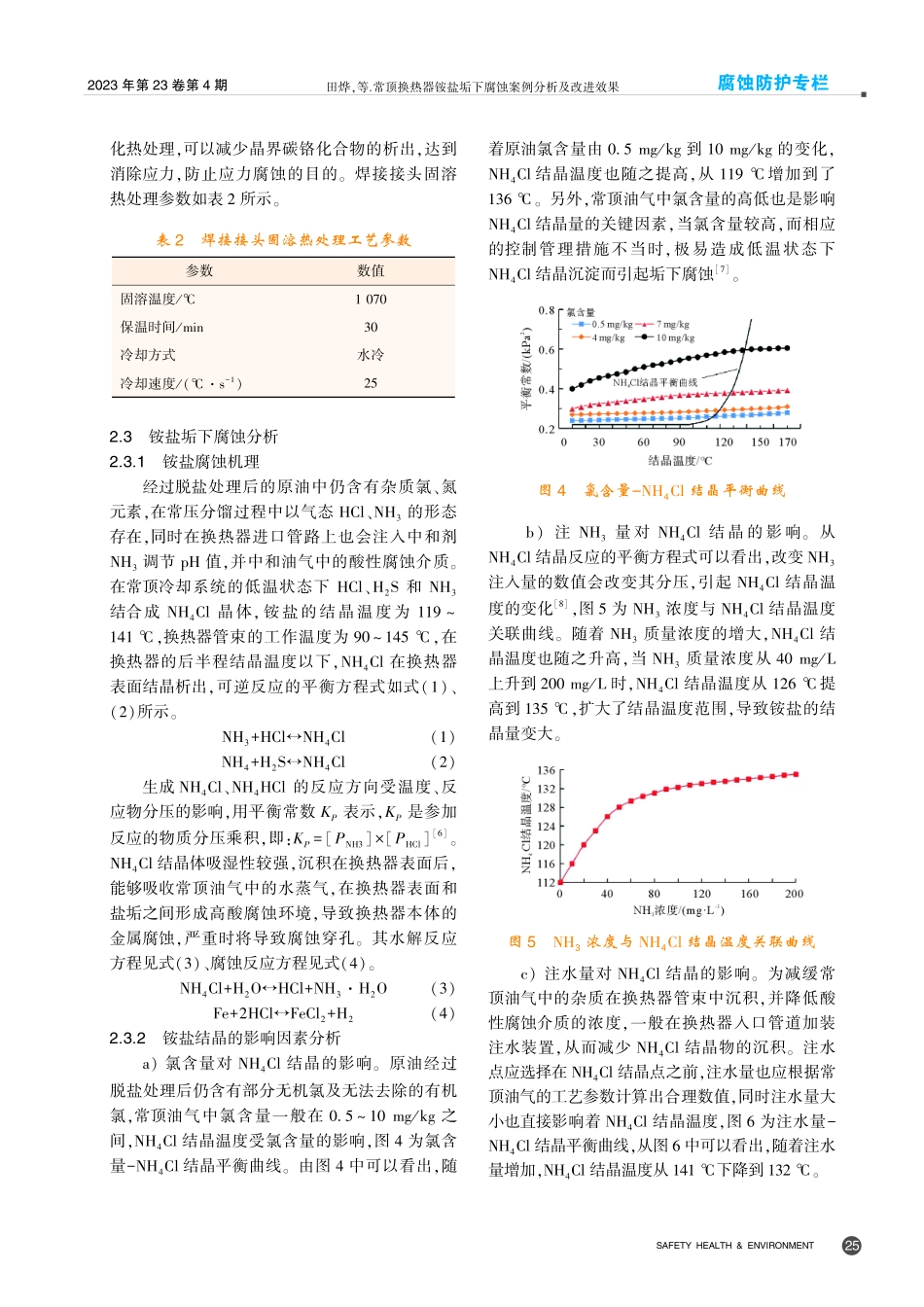

2023年第23卷第4期腐蚀防护专栏DOI:10.3969/j.issn.1672-7932.2023.04.004SAFETYHEALTH&ENVIRONMENT23常顶换热器铵盐垢下腐蚀案例分析及改进效果田烨,卢俊文,湛立宁,王肖逸,陈敏,周璐璐(河北省特种设备监督检验研究院唐山分院,河北唐山063000)收稿日期:2022-08-02第一作者简介:田烨,工程师,2021年毕业于中国农业大学电气工程自动化专业,现从事承压特种设备检验技术研究工作。摘要:为改善常顶换热器铵盐垢下腐蚀状态,通过对铵盐垢下腐蚀案例分析可知:铵盐结晶原因一是由于常顶油气中的NH4Cl,二是由于常顶注入剂NH3与油气中Cl-反应生成的NH4Cl,分别在露点温度下结晶析出,从而产生铵盐垢下腐蚀。通过采取材料升级改造、脱盐工艺前端加注破乳剂、调整塔顶注水口位置、加强腐蚀在线监控等方法,可以改善腐蚀状态,减缓了常顶换热器铵盐垢下腐蚀。现场应用结果表明,改进后管板腐蚀速率由0.32mm/a降为0.19mm/a,连接管路腐蚀速率由0.21mm/a降为0.12mm/a。关键词:换热器;垢下腐蚀;铵盐;腐蚀机理;铵盐结晶温度中图分类号:TE986文献标识码:A文章编号:1672-7932(2023)04-023-050前言常减压蒸馏工艺是石油炼制行业的首道工序,其作用是将原油进行常压、减压蒸馏后制成部分成品油和后续工段的原料。随着原油开采比例增大及进口原油量的增加,大量高酸、高硫重质原油进入炼化企业,导致炼化装置的腐蚀风险加大[1]。原油中的酸性腐蚀介质直接和常减压装置接触,经常造成装置的腐蚀破坏,因此常减压装置防腐效果是影响企业安全生产的关键因素。常减压蒸馏系统常见的腐蚀破坏形式有塔顶低温腐蚀、塔底高温环烷酸腐蚀。塔顶低温腐蚀约占常减压设备腐蚀破坏总量的70%,常见形式为塔顶低温露点腐蚀、铵盐垢下腐蚀。对某炼化厂的压力容器进行定期检验,在常顶换热器中发现严重的铵盐垢下腐蚀和应力腐蚀裂纹,通过对常顶循环系统工艺参数的分析、腐蚀状况的检验确认,并分析了导致腐蚀的各种因素[2],提出了有效的防护措施,对常减压蒸馏系统的设备防腐提供了技术支持。1腐蚀案例介绍某炼化厂年加工能力3.6Mt的常减压装置,在运行3年后停产检修时对压力容器进行了定期检验,在常顶低温循环系统的换热器检验中,发现2台换热器管板及管束内存在大量白色结晶物。换热器结构为U形管式,管程介质为常顶油气,管子材质为2205双相不锈钢,管板材质为Q245R,设计压力0.15MPa,进口温度为135℃,出口温度为90℃;壳程介质为原油,设计压力2.5MPa,进口温度为25℃,出口温度为115℃。在管程进口处结晶物稀松较薄...