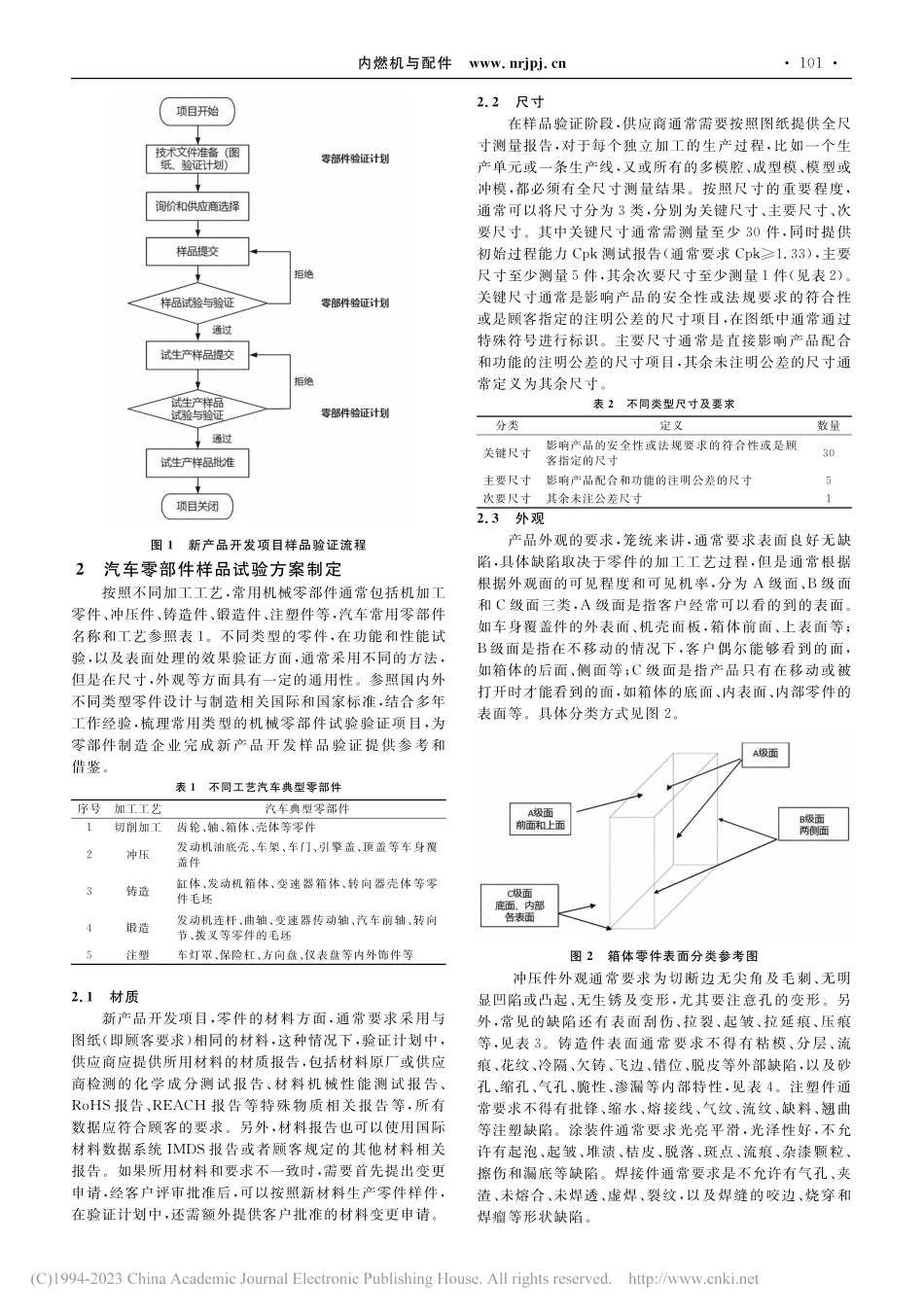

2023年第13期檶檶檶檶檶檶檶檶檶檶殞殞殞殞产业研究汽车零部件新产品开发项目样品试验方案研究龚玉梅1,张辉1,潘万米2(1.台州职业技术学院汽车学院,浙江台州318000;2.沃尔沃台州路桥工厂,浙江台州318000)摘要:依据汽车行业普遍遵循的IATF16949质量管理体系对汽车零部件开发过程的要求,总结了汽车零部件新产品开发项目中对零部件样品进行试验验证的工作流程,参照国内外机械零部件设计与制造的相关标准及顾客使用要求,对冲压件、铸造件、注塑件等常用汽车机械零部件在供应商切换项目中,样品验证的试验方案进行研究,确保零部件制造企业新产品开发项目的进度与质量,同时为编制汽车机械零部件的试验验证计划提供参考和依据。关键词:汽车零部件;开发;试验方案中图分类号:G710文献标识码:A文章编号:1674-957X(2023)13-0100-03ResearchonTestPlanofNewProductDevelopmentProjectofAutomotivePartsGongYu-mei1,ZhangHui1,PanWan-mi2(1.TaiZhouVocationalandTechnicalCollege,ZhejiangTaizhou318000;2.VolvoCarTaizhouPlant,ZhejiangTaizhou318000)Abstract:AccordingtotherequirementsofIATF16949qualitymanagementsystemgenerallyfollowedbytheautomobileindustryforthedevelopmentprocessofautomotiveparts,thispapersummarizestheworkingprocessoftestingandverifyingthepartssamplesintheautomobilepartsnewproductdevelopmentproject.Withrefer-encetotherelevantstandardsforthedesignandmanufacturingofmechanicalpartsathomeandabroadandthecustomer'srequirementsforuse,italsosummarizes...