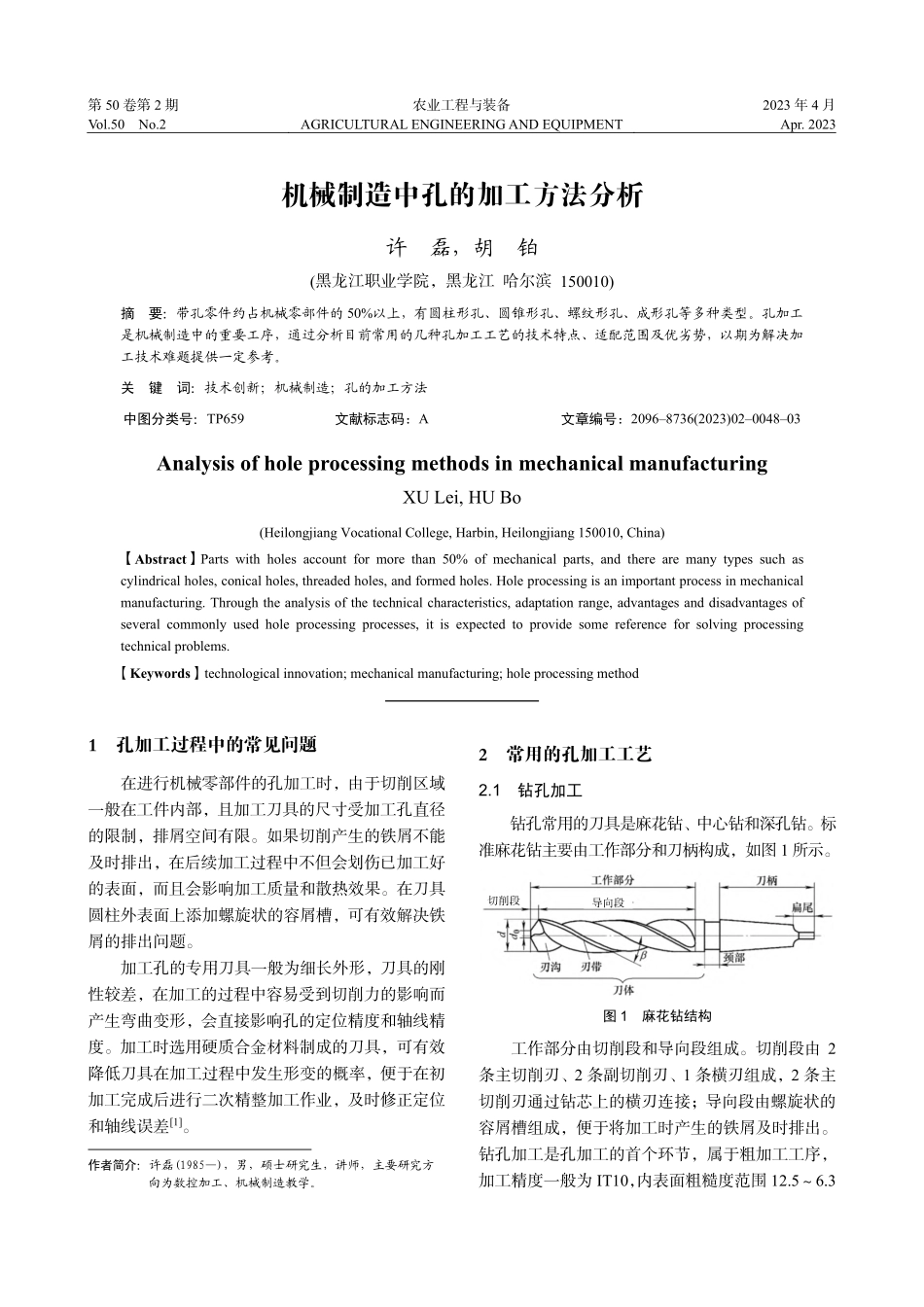

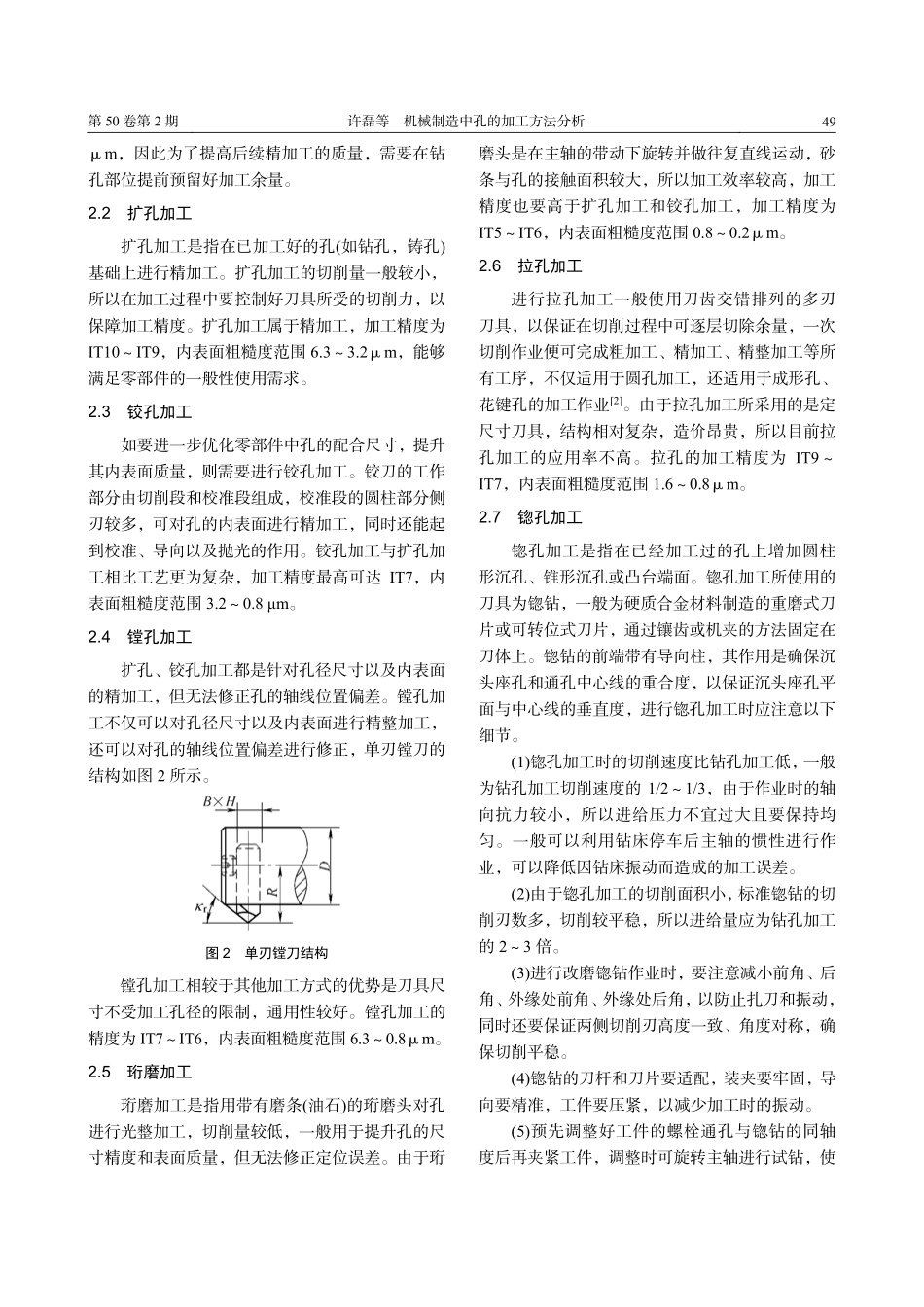

第50卷第2期农业工程与装备2023年4月Vol.50No.2AGRICULTURALENGINEERINGANDEQUIPMENTApr.2023机械制造中孔的加工方法分析许磊,胡铂(黑龙江职业学院,黑龙江哈尔滨150010)摘要:带孔零件约占机械零部件的50%以上,有圆柱形孔、圆锥形孔、螺纹形孔、成形孔等多种类型。孔加工是机械制造中的重要工序,通过分析目前常用的几种孔加工工艺的技术特点、适配范围及优劣势,以期为解决加工技术难题提供一定参考。关键词:技术创新;机械制造;孔的加工方法中图分类号:TP659文献标志码:A文章编号:2096–8736(2023)02–0048–03AnalysisofholeprocessingmethodsinmechanicalmanufacturingXULei,HUBo(HeilongjiangVocationalCollege,Harbin,Heilongjiang150010,China)【Abstract】Partswithholesaccountformorethan50%ofmechanicalparts,andtherearemanytypessuchascylindricalholes,conicalholes,threadedholes,andformedholes.Holeprocessingisanimportantprocessinmechanicalmanufacturing.Throughtheanalysisofthetechnicalcharacteristics,adaptationrange,advantagesanddisadvantagesofseveralcommonlyusedholeprocessingprocesses,itisexpectedtoprovidesomereferenceforsolvingprocessingtechnicalproblems.【Keywords】technologicalinnovation;mechanicalmanufacturing;holeprocessingmethod1孔加工过程中的常见问题在进行机械零部件的孔加工时,由于切削区域一般在工件内部,且加工刀具的尺寸受加工孔直径的限制,排屑空间有限。如果切削产生的铁屑不能及时排出,在后续加工过程中不但会划伤已加工好的表面,而且会影响加工质量和散热效果。在刀具圆柱外表面上添加螺旋状的容屑槽,可有效解决铁屑的排出问题。加工孔的专用刀具一般为细长外形,刀具的刚性较差,在加工的过程中容易受到切削力的影响而产生弯曲变形,会直接影响孔的定位精度和轴线精度。加工时选用硬质合金材料制成的刀具,可有效降低刀具在加工过程中发生形变的概率,便于在初加工完成后进行二次精整加工作业,及时修正定位和轴线误差[1]。作者简介:许磊(1985—),男,硕士研究生,讲师,主要研究方向为数控加工、机械制造教学。2常用的孔加工工艺2.1钻孔加工钻孔常用的刀具是麻花钻、中心钻和深孔钻。标准麻花钻主要由工作部分和刀柄构成,如图1所示。图1麻花钻结构工作部分由切削段和导向段组成。切削段由2条主切削刃、2条副切削刃、1条横刃组成,2条主切削刃通过钻芯上的横...