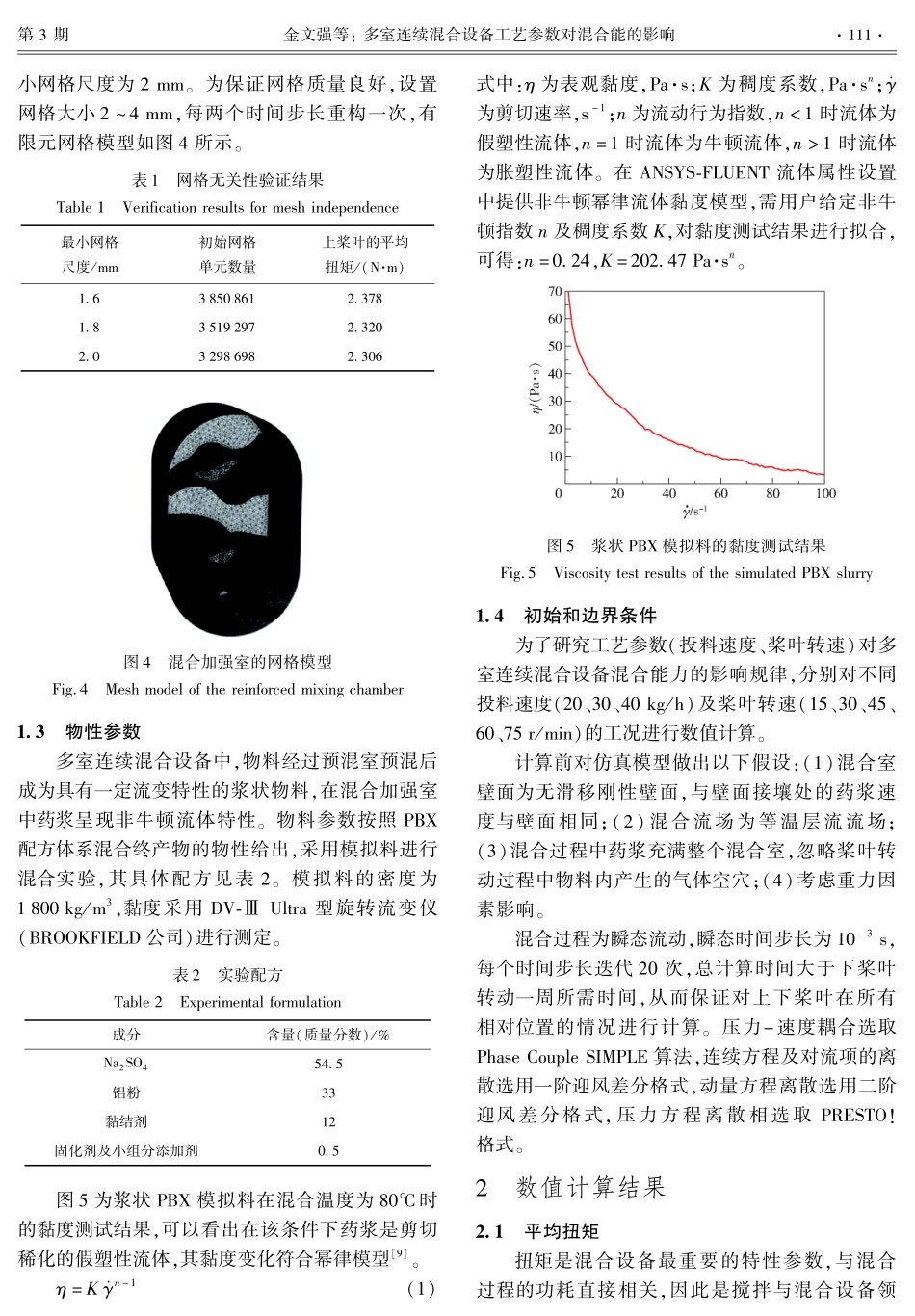

第50卷第3期2023年北京化工大学学报(自然科学版)JournalofBeijingUniversityofChemicalTechnology(NaturalScience)Vol.50,No.32023引用格式:金文强,陈松,谢中元,等.多室连续混合设备工艺参数对混合能的影响[J].北京化工大学学报(自然科学版),2023,50(3):109-117.JINWenQiang,CHENSong,XIEZhongYuan,etal.Influenceoftheprocessparametersofamulti鄄chambercontinuousmixingequipmentonthemixingenergy[J].JournalofBeijingUniversityofChemicalTechnology(NaturalScience),2023,50(3):109-117.多室连续混合设备工艺参数对混合能的影响金文强摇陈摇松*摇谢中元摇魏宗亮摇秦摇能(西安近代化学研究所,西安摇710065)摘摇要:为了建立适用于多室连续混合设备的系统性设计方法,采用数值计算与高聚物黏结炸药(PBX)模拟料实验相结合的方法对单室容积为2郾5L的多室连续混合设备的混合加强室进行工艺参数(投料速度、桨叶转速)响应分析,得到单位体积混合能与各输入参数之间的关系,并通过实验验证了以单位体积混合能作为混合能力评价指标的多室连续混合设备的设计方法。结果表明:平均扭矩的仿真值与实验值的最大偏差不超过15%,所建立的模型能够较好地反映平均扭矩随工艺参数的实际变化规律;设备所提供的单位体积混合能总量随桨叶转速的增加而增大,随投料速度的增加而减小,随混合室数量的增加而增大,随药浆密度的增加而增大;实验中各工况的混合质量排序与单位体积混合能的排序吻合较好,单位体积混合能越大,混合终产物的混合质量越好;当投料速度为20kg/h,桨叶转速为45r/min时,单位体积混合能为32562J/L,混合终产物中铝粉含量的偏差在1%以内,满足PBX的工业要求。基于单位体积混合能的混合能力评价指标能够指导多室连续混合设备的结构设计与工艺参数选择,可以为后续不同量级设备的设计提供依据。关键词:连续混合设备;工艺参数;投料速度;桨叶转速;数值仿真;单位体积混合能中图分类号:TQ051郾7摇摇DOI:10.13543/j.bhxbzr.2023.03.013收稿日期:2022-08-25第一作者:男,1997年生,硕士生*通信联系人E鄄mail:chensonglyj@163.com引摇言多室连续混合设备是一种由多个独立运转而又相互连通的卧式混合单元组合而成的连续化混合设备,与传统的立式、卧式混合设备相比,这种设备最大的优点在于能够实现物料的连续化混合,即通过多对桨叶的异向转动将物料逐渐混合均匀的同时实现对物料的横向输送。目前,国内对多室连续混合设备的相关研究极少,相关成果鲜有公开。朱宏亮等[1]设计了一...