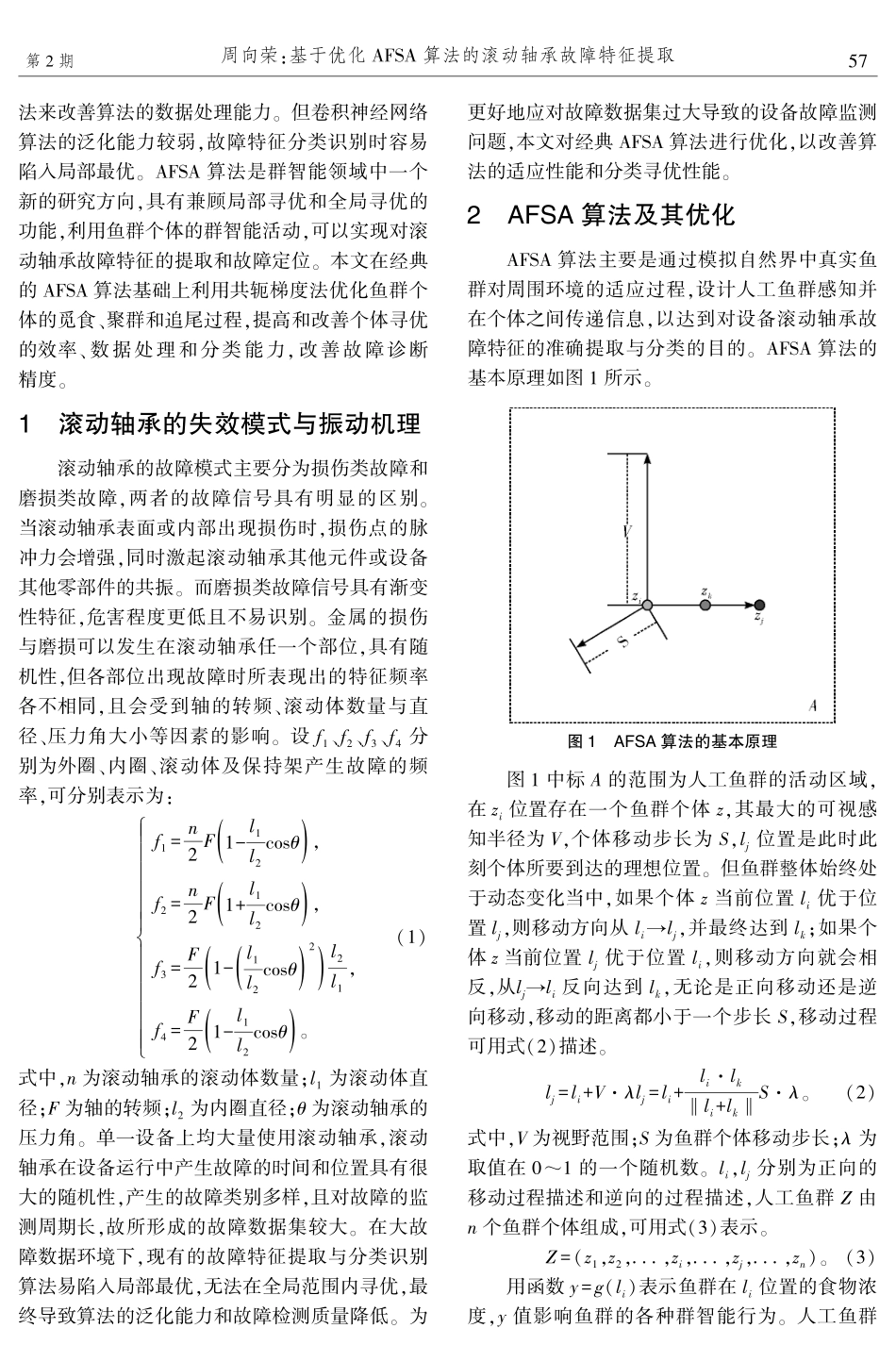

第38卷第2期Vol.38No.2北部湾大学学报JOURNALOFBEIBUGULFUNIVERSITY2023年4月Apr.,2023DOI:10.19703/j.bbgu.2096-7276.2023.02.0056[收稿日期]20220923[作者简介]周向荣(1976—),男,福建莆田人,湄洲湾职业技术学院讲师,研究方向:大数据技术,E-mail:29727@qq.com基于优化AFSA算法的滚动轴承故障特征提取周向荣(湄洲湾职业技术学院信息工程系,福建莆田351100)[摘要]针对现有滚动轴承故障特征提取算法存在的特征采集效率低、有效数据迭代慢等不足,提出一种基于优化人工鱼群(AFSA)的故障特征提取算法。作为一种高效的群智能算法,AFSA主要通过AFSA个体觅食算子、聚群算子和追尾算子,平衡食物源与个体密度之间的关系;对经典AFSA算法进行优化,采用人工方式调整共轭梯度方向,避免由于数据集过大、活鱼群个体位置更新过慢而产生随机偏差,进而提升对故障特征分类的准确性。实验结果显示:该群智能算法的故障提取性能远优于信号盲分离、小波包和卷积神经网络3种传统算法,当迭代次数达到50次时,步长函数取值能够收敛到最小。[关键词]优化AFSA算法;滚动轴承;共轭梯度;随机偏差;故障特征提取[中图分类号]TH170[文献标识码]A[文章编号]20967276(2023)020056070引言滚动轴承在旋转类机械设备中的应用十分广泛,设备运行中滚动轴承起到了重要的承载和连接作用。由于滚轴结构设计较为精密[1],且在设备运转中更容易受到交变载荷的冲击[2],因此更容易发生故障。在航空航天、电力工程、机械制造、车辆制造等实际的生产加工场景中,设备中滚动轴承零部件的工作环境更加复杂多变[3-5],所承受的内部应力更大,且滚动轴承寿命的离散度表现不稳定[6-7]。复杂工况下滚动轴承故障点可能发生在内圈、外圈、滚动体或保持架等不同位置,多个故障点之间相互作用,且伴随有系统噪声和环境噪声[8],给振动信号的特征提取及故障诊断带来更大难度。近些年,伴随着工业自动化的发展,工业机械设备朝着复杂化、大型化、精密化和智能化的方向发展,设备中滚动轴承零部件的应用比例不断提升,导致机械设备故障数据集总体规模不断膨胀[9-10]。机械设计与制造领域内的专家学者提出了大量针对滚动轴承故障数据特征的提取方法,具体包括基于振动信号的故障特征提取方法[11],基于大数据分析理论和云计算方法的特征提取方法[12],以及当前热度较高的基于人工智能的数据分类与提取方法[13]等。例如,文献[14]提出一种...