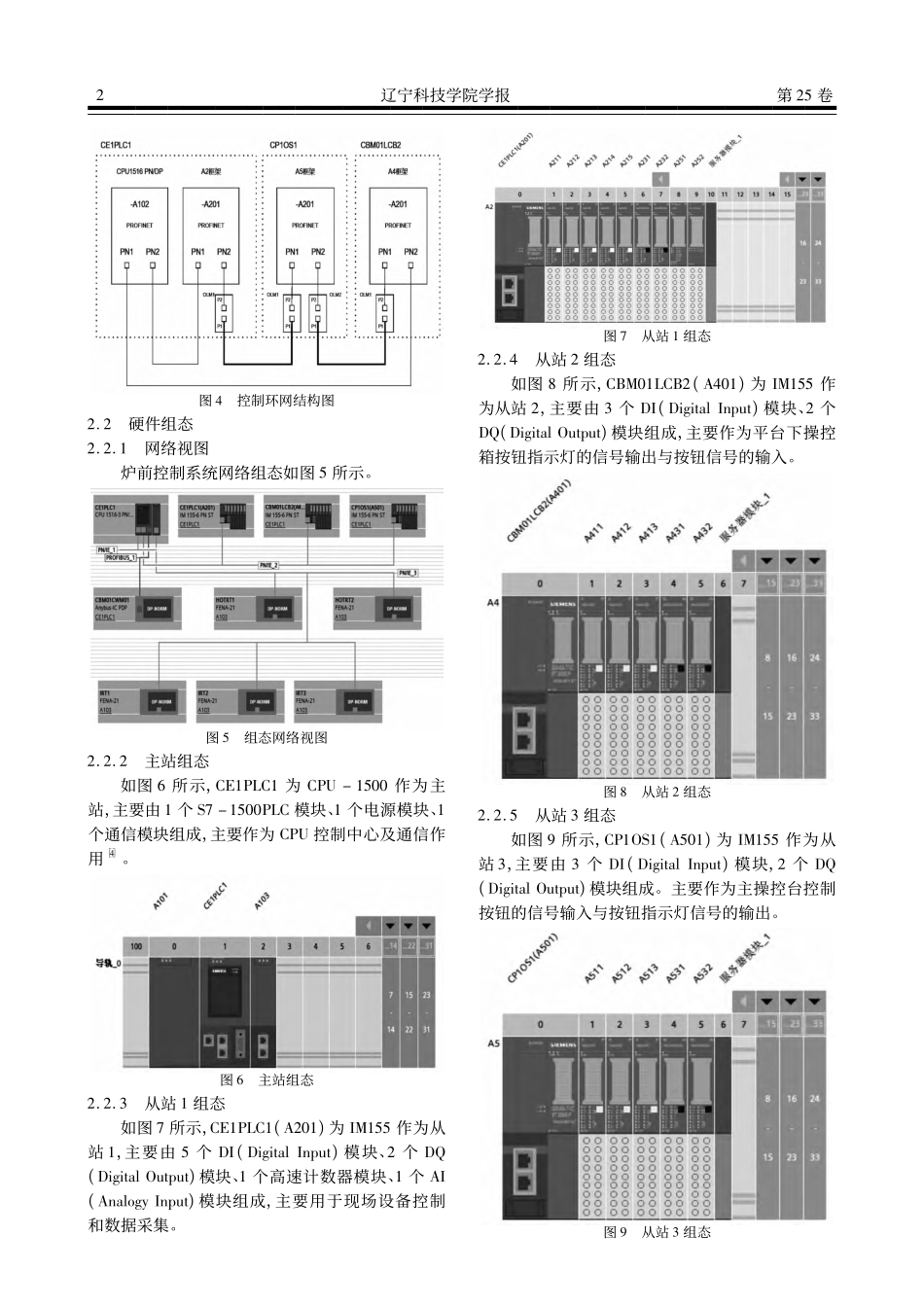

第25卷第3期2023年6月辽宁科技学院学报JOURNALOFLIAONINGINSTITUTEOFSCIENCEANDTECHNOLOGYVol.25No.3Jun.2023文章编号:1008-3723(2023)03-001-05doi:10.3969/j.issn.1008-3723.2023.03.001加热炉炉前控制系统设计王义洋(辽宁科技学院电气与自动化工程学院,辽宁本溪117004)摘要:文章基于西门子S7-1500PLC完成加热炉炉前控制系统的设计。系统由一个主控制器CPU1516-3PN/DP、三个ET-200MP从站、一个操作员站,以及交换机XC206组成。主控制器对三个从站采集的信号进行分析处理后,控制现场设备的运行。主控制器与从站、辊道变频器间使用PROFINET,并通过PROFIBUS通讯读取钢坯重量,使用XC206交换机与操作员站、加热炉控制系统组成环网。整个系统实现了对上料辊道、称重辊道、入炉辊道、冷坯上料台架等设备控制。本设计使用博途软件进行硬件组态、编程与调试,使用WINCC绘制的画面完成操作员与主控制器的信息交互。关键词:西门子1516PLC;变频电机;辊道;液压装置;WINCC7.5.1中图分类号:TP273文献标识码:A以某公司年产270万吨优特钢项目二中棒炉前为背景,根据加热炉炉前控制系统的要求,编制了控制系统总体设计方案。该系统包括基础自动化级、过程监控和优化管理级。基础自动化级应用西门子公司S7-1500PLC进行控制。上位机监控系统采用WINCC7.5.1软件设计了计算机监控系统,包括模式切换、辊道速度设定和报警画面等。该项目已于2023年2月底开始运行。1工艺及控制功能简介为了满足钢坯连轧技术温度要求,提高加热炉装钢效率,增加了加热炉炉前自动控制系统。炉前控制系统连接连铸成品辊道,铸坯不下线,直接运送至加热炉。在运送过程中对铸坯进行称重测长,剔除不良钢坯,并根据加热炉装钢信号,将钢坯自动装入加热炉[1]。通过自动运送钢坯,提高加热炉装钢效率;通过称重测长,剔除不良品,提高成品率,极大地节约了生产时间和成本[2]。因此,优化加热炉炉前技术是一项重要措施,而加热炉高效化已经成为推动我国钢铁工业结构优化的重要技术。某公司年产270万吨优特钢项目小棒炉前电控设备如图1、图2所示。具体工艺流程可由图1体现,钢坯的运动方向用箭头表示。工艺流程为:热坯:热送辊道→提升机→提升机后辊道→上收稿日期:2022-11-06基金项目:辽宁省科技厅2022年自然科学基金项目(2022-BS-297);2021年辽宁省教育厅科学研究经费项目(LJKZ1071).作者简介:王义洋(1980-),男,北京朝阳人,副教授,高级工程师,硕士.研...