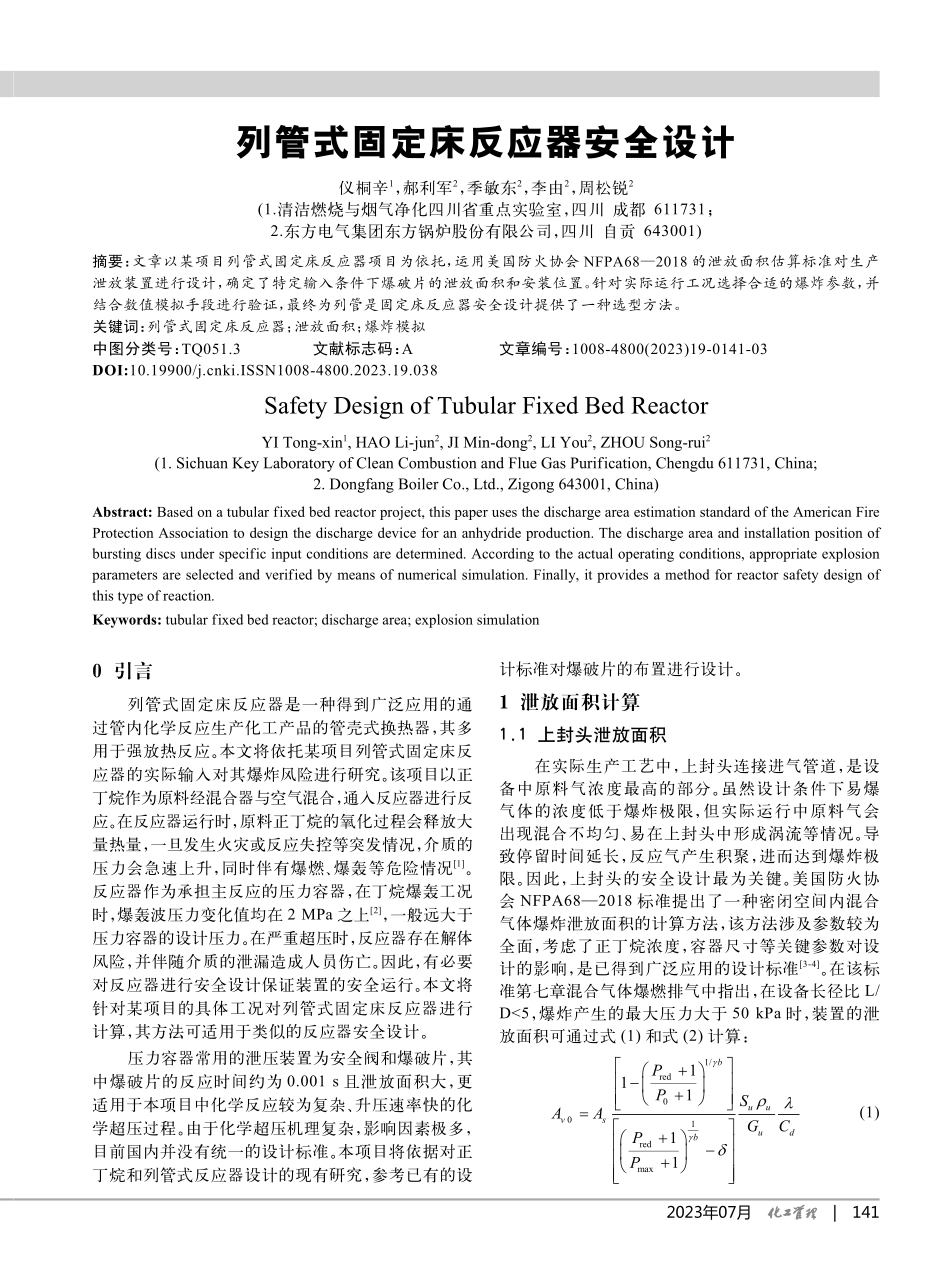

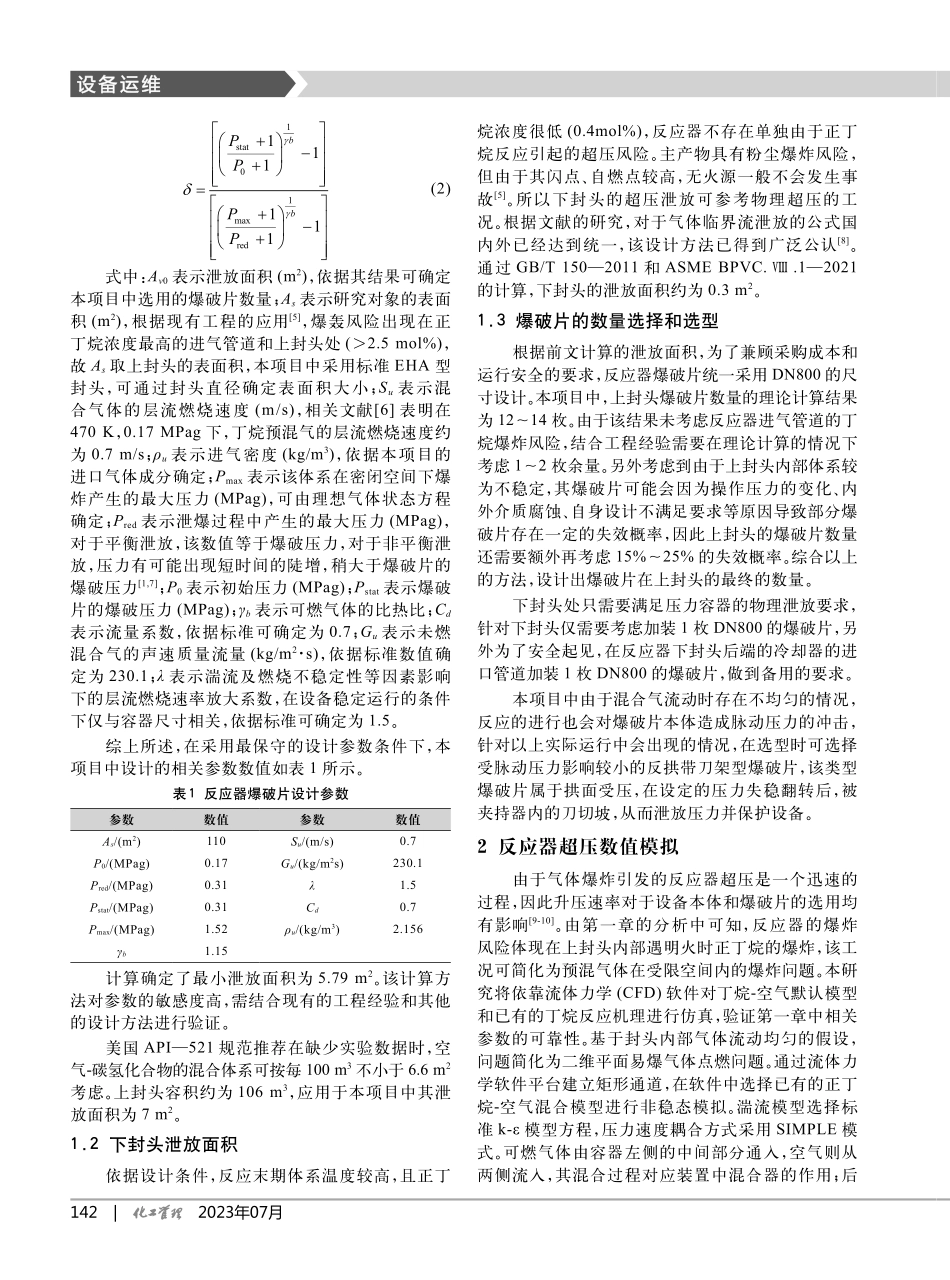

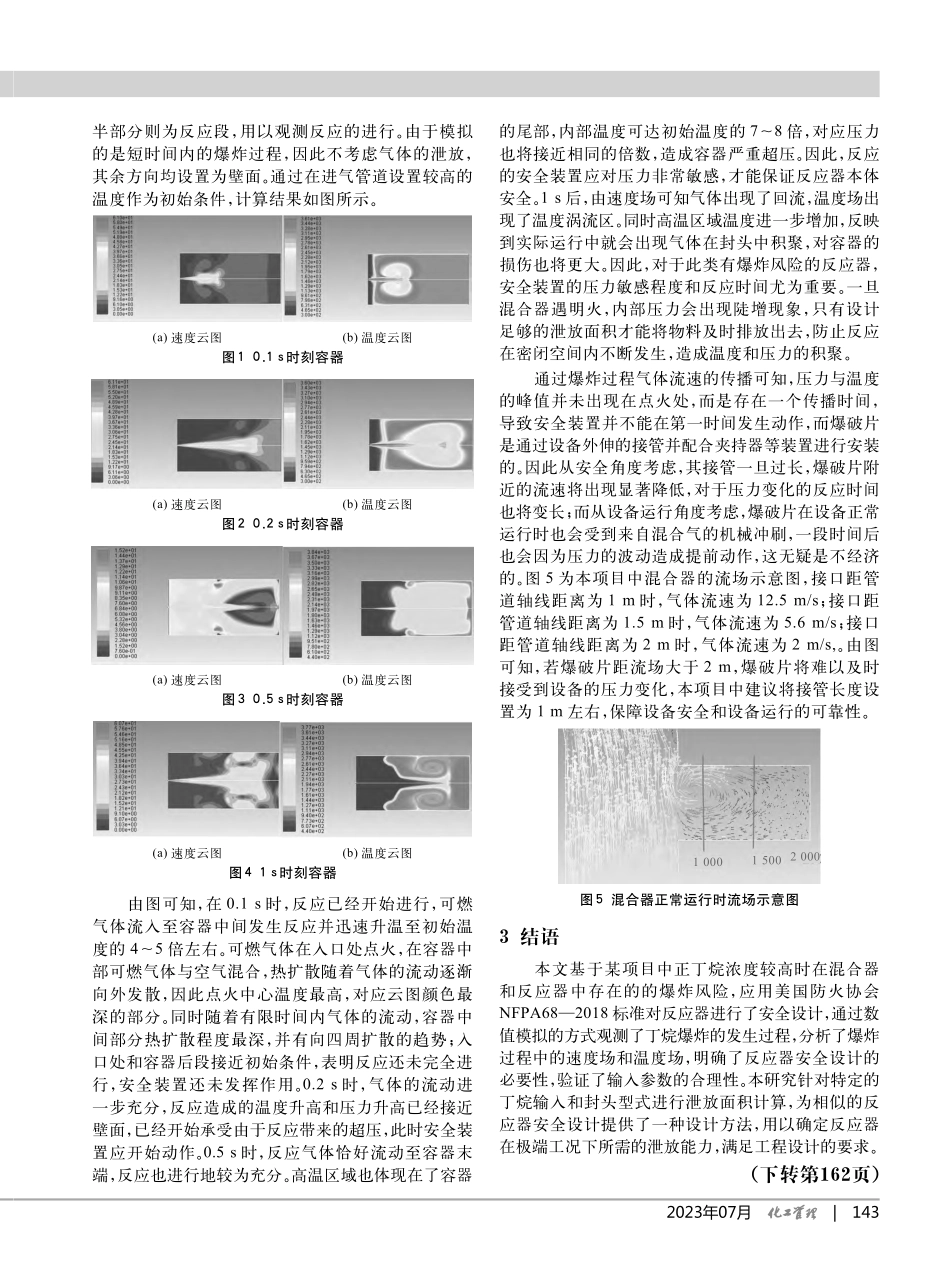

2023年07月|141计标准对爆破片的布置进行设计。1泄放面积计算1.1上封头泄放面积在实际生产工艺中,上封头连接进气管道,是设备中原料气浓度最高的部分。虽然设计条件下易爆气体的浓度低于爆炸极限,但实际运行中原料气会出现混合不均匀、易在上封头中形成涡流等情况。导致停留时间延长,反应气产生积聚,进而达到爆炸极限。因此,上封头的安全设计最为关键。美国防火协会NFPA68—2018标准提出了一种密闭空间内混合气体爆炸泄放面积的计算方法,该方法涉及参数较为全面,考虑了正丁烷浓度,容器尺寸等关键参数对设计的影响,是已得到广泛应用的设计标准[3-4]。在该标准第七章混合气体爆燃排气中指出,在设备长径比L/D<5,爆炸产生的最大压力大于50kPa时,装置的泄放面积可通过式(1)和式(2)计算:1/red001redmax11111buuvsudbPPSAAGCPPγγρλδ+−+=+−+(1)0引言列管式固定床反应器是一种得到广泛应用的通过管内化学反应生产化工产品的管壳式换热器,其多用于强放热反应。本文将依托某项目列管式固定床反应器的实际输入对其爆炸风险进行研究。该项目以正丁烷作为原料经混合器与空气混合,通入反应器进行反应。在反应器运行时,原料正丁烷的氧化过程会释放大量热量,一旦发生火灾或反应失控等突发情况,介质的压力会急速上升,同时伴有爆燃、爆轰等危险情况[1]。反应器作为承担主反应的压力容器,在丁烷爆轰工况时,爆轰波压力变化值均在2MPa之上[2],一般远大于压力容器的设计压力。在严重超压时,反应器存在解体风险,并伴随介质的泄漏造成人员伤亡。因此,有必要对反应器进行安全设计保证装置的安全运行。本文将针对某项目的具体工况对列管式固定床反应器进行计算,其方法可适用于类似的反应器安全设计。压力容器常用的泄压装置为安全阀和爆破片,其中爆破片的反应时间约为0.001s且泄放面积大,更适用于本项目中化学反应较为复杂、升压速率快的化学超压过程。由于化学超压机理复杂,影响因素极多,目前国内并没有统一的设计标准。本项目将依据对正丁烷和列管式反应器设计的现有研究,参考已有的设列管式固定床反应器安全设计仪桐辛1,郝利军2,季敏东2,李由2,周松锐2(1.清洁燃烧与烟气净化四川省重点实验室,四川成都611731;2.东方电气集团东方锅炉股份有限公司,四川自贡643001)摘要:文章以某项目列管式固定床反应器项目为依托,运用美国防火协会NFPA68—2018的泄放面积估算标...