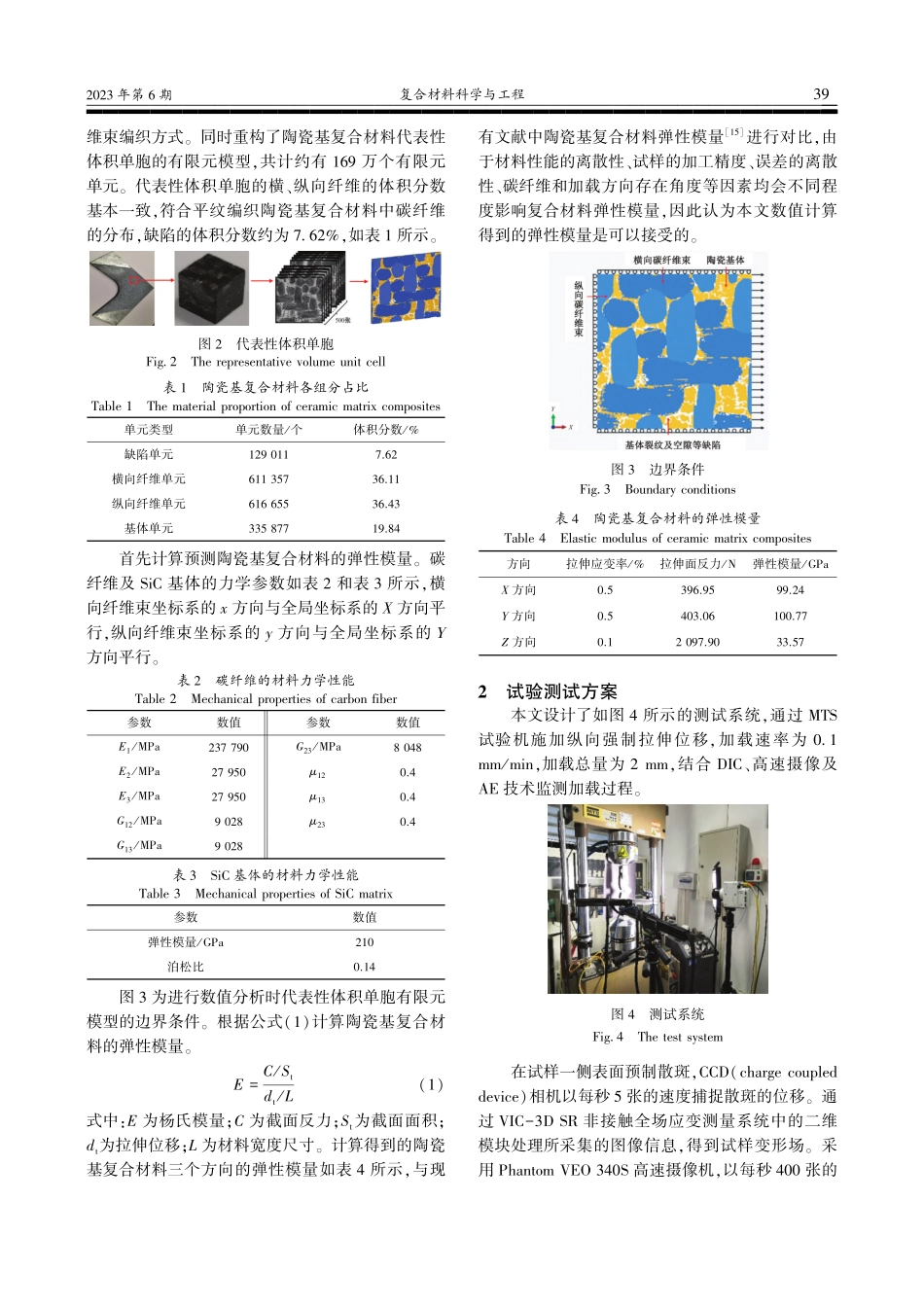

复合材料科学与工程DOI:10.19936/j.cnki.2096-8000.20230628.006含缺陷陶瓷基复合材料L形构件承载性能及破坏过程周俊辰1,耿谦2∗,段玉斌3,王栋梁1(1.中国兵器工业试验测试研究院,渭南714200;2.西安交通大学航天航空学院机械结构强度与振动国家重点实验室先进飞行器服役环境与控制陕西省重点实验室,西安710049;3.上海交通大学机械与动力工程学院机器人研究所机械系统与振动国家重点实验室,上海200240)摘要:本文基于图像重构技术,构建了陶瓷基复合材料代表性体积单胞及L形构件的有限元模型,预测了陶瓷基复合材料的弹性模量。通过试验和数值仿真,研究了强制拉伸位移作用下L形构件的承载性能及破坏过程。结果表明,在缺陷对构件承载性能的影响规律方面,仿真结果与试验结果一致性较好,两者相差约10%。L形构件内侧圆角区域主要承受拉伸作用,外侧主要承受压缩作用。内侧缺陷影响试样的承载性能,承载性能随缺陷面积的增大而降低;而外侧缺陷会影响试样的破坏过程,微观缺陷会扩展为宏观破坏,以材料脱层为主。本文的研究方法与结果可为陶瓷基复合材料典型构件承载性能的测试与分析提供参考。关键词:陶瓷基复合材料;L形构件;承载性能;破坏过程;强度分析;准静态加载中图分类号:TB332文献标识码:A文章编号:2096-8000(2023)06-0037-07ThebearingcapacityandthedamageprocessoftheceramicmatrixcompositesL-shapedspecimenswithdefectsZHOUJunchen1,GENGQian2∗,DUANYubin3,WANGDongliang1(1.NorincoGroupTestingandResearchInstitute,Weinan714200,China;2.ShannxiKeyLaboratoryofEnvironmentandControlforFlightVehicle,StateKeyLaboratoryforStrengthandVibrationofMechanicalStructures,SchoolofAerospaceEngineering,Xi’anJiaotongUniversity,Xi’an710049,China;3.StateKeyLabo...