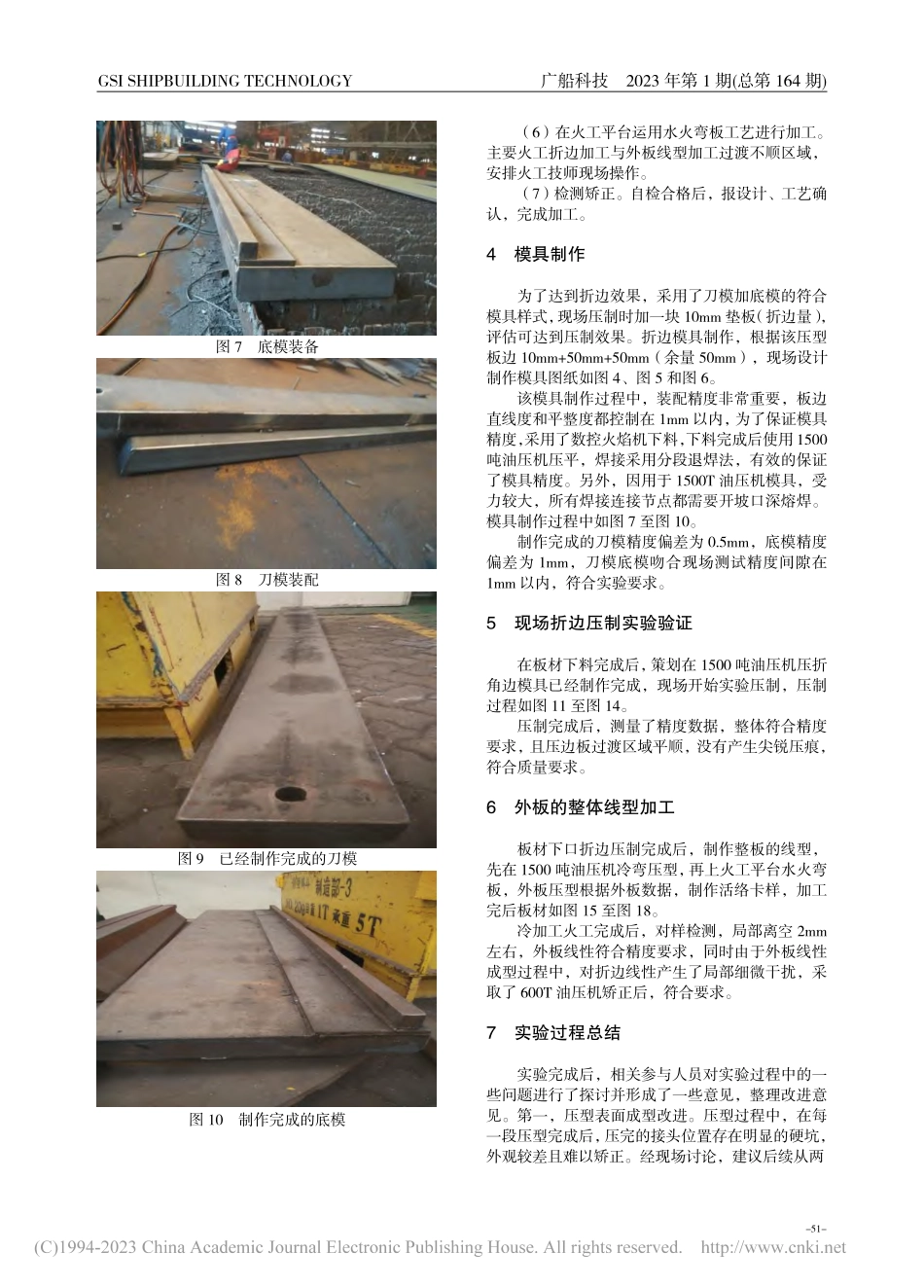

-49-作者简介:周芳忠(1985--),男,工程师,船体建造。吴远平(1983--),男,助理工程师,船体建造。李华宾(1985--),男,助理工程师,船体建造。某船外板曲线折边加工探讨周芳忠吴远平李华宾(广船国际生产管理中心、制造部)摘要:针对某复古船搭接形式的外板加工特点和难点,研究并组织了外板的加工实验,并对数据及实验出现情况进行了分析探讨和总结改进,完成了外板批量加工,实现了原设计的美观要求。关键词:外板加工;曲线折边DOI:10.3969/j.issn.2095-4506.2023.01.0140前言某船是公司承接的一艘仿古船舶,外观美轮美奂,是展现中国造船悠久历史和中国综合国力的象征。该船舶外板要求采用复古的搭接形式,外观精美要求高。目前国内还没有建造过该类型船舶的经验,详细设计采用欧洲达门船厂的原版图纸,其中外板搭接节点的施工与外观的美观问题是该船建造的难点之一。1该船外板加工特点和难点以及解决方案1.1该船外板加工特点该船为了保证外观复古形式,全船采用压边板工艺,压边板布置在船的两旁舷侧外板,贯穿整个船身,达到复古的木质船结构形式,线性流畅,外观优美。1.2外板加工难点该船外板加工根据分工,在南沙厂区制作,目前国内没有制作过该类型外板的经验,没有经验可以借鉴,外板折边过渡小,飞边短,加工难度大。同时,由于外板有线性,因此在外板纵向加工折边的同时横向需要加工线性,难度非常大。1.3解决方案由于之前没有相应的加工经验可以借鉴,根据该船型特点,经公司项目组组织技术、工法、施工部门进行讨论,决定选取实验板就行现场实操实验。压制压边板,需要重新制作刀模,底模,该工作由材料加工课负责设计、制作。根据工艺要求,考虑到压边对板的平直度的要求,工艺决定,先压制压边,再压制船体外板线性,再水火弯板矫正,同时若发现外板线性破坏折边线性时,最后进行修正。2实验板的选择经组织相关人员进行讨论,选取该船艉部的一块外板进行试验,选取该船A022-F板,该板下口需要折边搭接,另外艉尾方向和上下方向都有线型,具有曲面板的典型特点。后经工法部门下单选取材该规格板进行试验,该板的具体信息如下。2.1下料资料图纸该板材主要规格为7573mm*1570mm*10mm,材质为普通钢“A”,屈服强度为Q235。下料用数控指令,下口留50mm余量,如图1所示。2.2外板加工型线数据图2为外板制作活络卡数据,主要为横向加工档距以及加工深度。有数据的代表需要制样区域,*代表无加工数据不需要制样区域。2.3该船外...