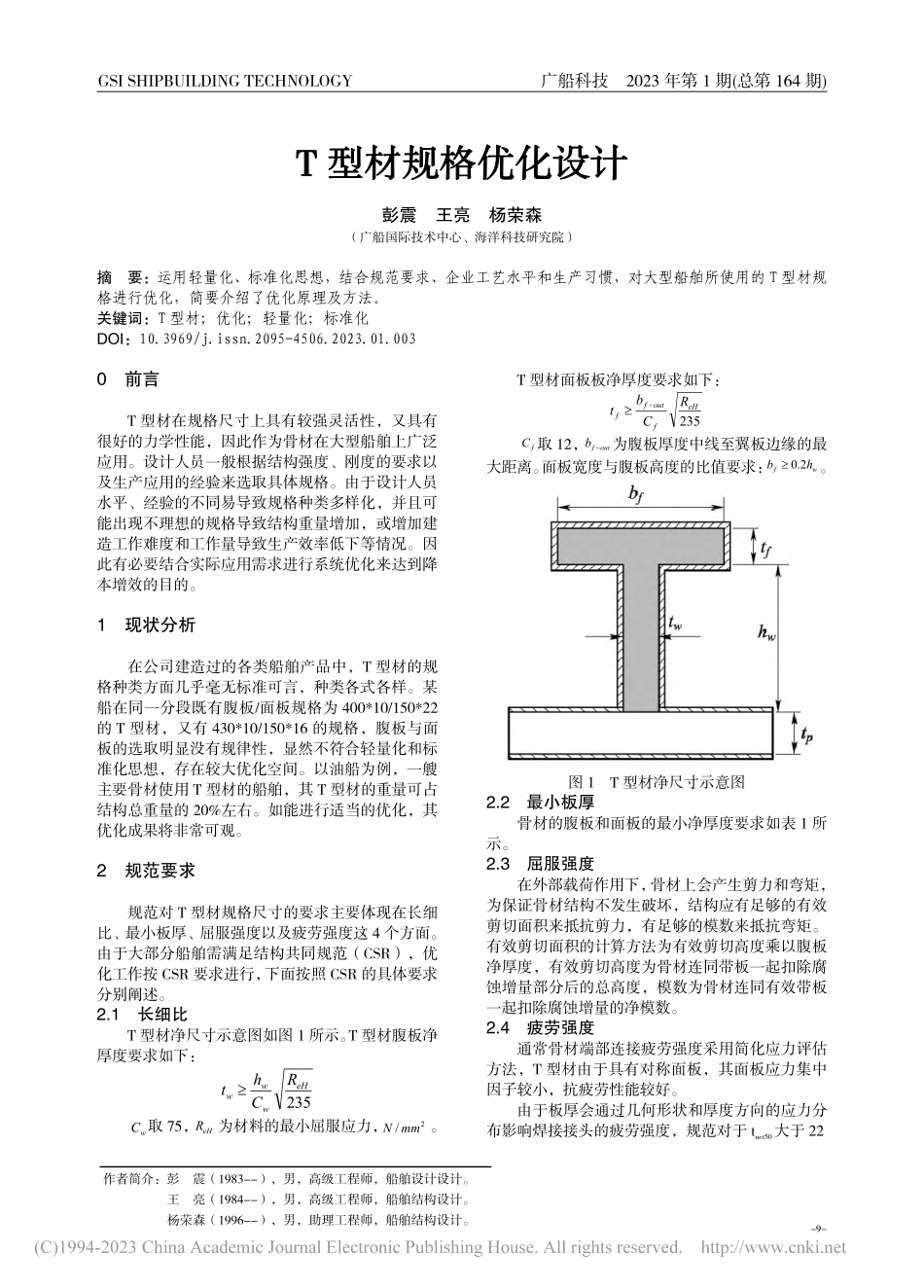

-9-wCeHR2/mmNoutfbfCwfhb2.0作者简介:彭震(1983--),男,高级工程师,船舶设计设计。王亮(1984--),男,高级工程师,船舶结构设计。杨荣森(1996--),男,助理工程师,船舶结构设计。T型材规格优化设计彭震王亮杨荣森(广船国际技术中心、海洋科技研究院)摘要:运用轻量化、标准化思想,结合规范要求、企业工艺水平和生产习惯,对大型船舶所使用的T型材规格进行优化,简要介绍了优化原理及方法。关键词:T型材;优化;轻量化;标准化DOI:10.3969/j.issn.2095-4506.2023.01.0030前言T型材在规格尺寸上具有较强灵活性,又具有很好的力学性能,因此作为骨材在大型船舶上广泛应用。设计人员一般根据结构强度、刚度的要求以及生产应用的经验来选取具体规格。由于设计人员水平、经验的不同易导致规格种类多样化,并且可能出现不理想的规格导致结构重量增加,或增加建造工作难度和工作量导致生产效率低下等情况。因此有必要结合实际应用需求进行系统优化来达到降本增效的目的。1现状分析在公司建造过的各类船舶产品中,T型材的规格种类方面几乎毫无标准可言,种类各式各样。某船在同一分段既有腹板/面板规格为400*10/150*22的T型材,又有430*10/150*16的规格,腹板与面板的选取明显没有规律性,显然不符合轻量化和标准化思想,存在较大优化空间。以油船为例,一艘主要骨材使用T型材的船舶,其T型材的重量可占结构总重量的20%左右。如能进行适当的优化,其优化成果将非常可观。2规范要求规范对T型材规格尺寸的要求主要体现在长细比、最小板厚、屈服强度以及疲劳强度这4个方面。由于大部分船舶需满足结构共同规范(CSR),优化工作按CSR要求进行,下面按照CSR的具体要求分别阐述。2.1长细比T型材净尺寸示意图如图1所示。T型材腹板净厚度要求如下:235eHwwwRCht取75,为材料的最小屈服应力,。T型材面板板净厚度要求如下:235eHfoutffRCbt取12,为腹板厚度中线至翼板边缘的最大距离。面板宽度与腹板高度的比值要求:。图1T型材净尺寸示意图2.2最小板厚骨材的腹板和面板的最小净厚度要求如表1所示。2.3屈服强度在外部载荷作用下,骨材上会产生剪力和弯矩,为保证骨材结构不发生破坏,结构应有足够的有效剪切面积来抵抗剪力,有足够的模数来抵抗弯矩。有效剪切面积的计算方法为有效剪切高度乘以腹板净厚度,有效剪切高度为骨材连同带板一起扣除腐蚀增量部分后的总高度,模数为骨材连同有效带板一起扣除腐蚀增量的净模数。2.4疲劳强度通常骨...