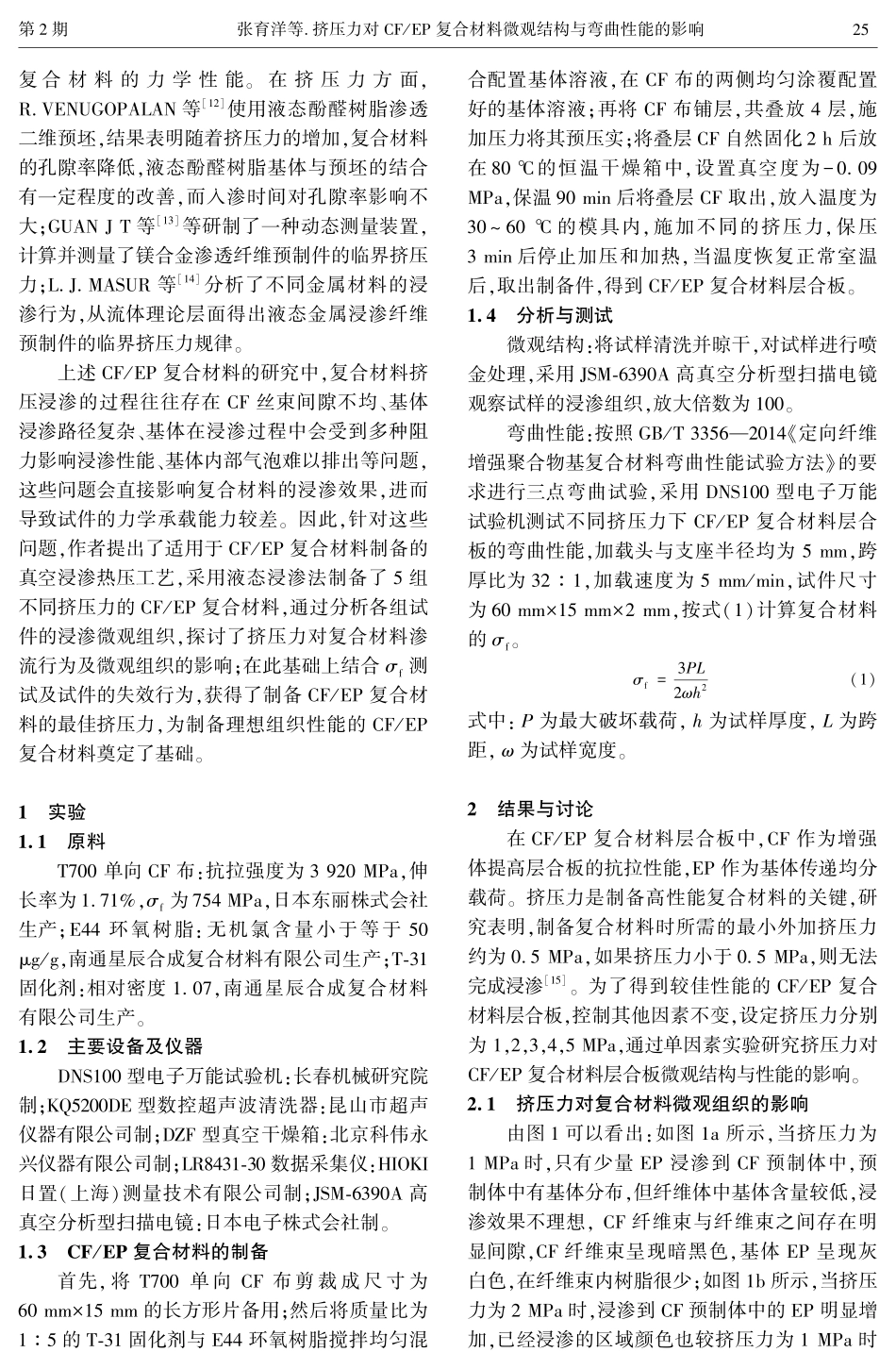

研究与开发合成纤维工业,2023,46(2):24CHINASYNTHETICFIBERINDUSTRY收稿日期:2022-10-19;修改稿收到日期:2023-02-14。作者简介:张育洋(1991—),男,助教,硕士,现从事碳纤维复合材料研究。E-mail:344636439@qq.com。基金项目:陕西省教育厅科学研究计划项目资助(22JK0266)。挤压力对CF/EP复合材料微观结构与弯曲性能的影响张育洋1,马玉钦2,王浩2,王英皓2,张战3(1.陕西工业职业技术学院航空工程学院,陕西咸阳712000;2.长安大学工程机械学院道路施工技术与装备教育部重点实验室,陕西西安710064;3.咸阳市知识产权局,陕西咸阳712000)摘要:以E44环氧树脂(EP)为基体、T700单向碳纤维(CF)布为增强体,在挤压力为1~5MPa条件下,采用液态浸渗的方法制备CF/EP复合材料层合板,研究了挤压力对CF/EP复合材料层合板微观组织及弯曲性能的影响。结果表明:挤压力过低影响EP基体的浸渗效果,CF不能发挥增强体作用,挤压力过高会将已经浸渗到CF预制体的EP被部分压出;挤压力为3MPa时,EP基体在CF中浸渗充分且均匀,纤维与基体结合紧密,浸渗效果好,有效增强了复合材料的承载能力;随着挤压力的增大,CF/EP复合材料的弯曲强度和最大弯曲力均呈现先增大后降低的趋势,当挤压力为3MPa时,CF/EP复合材料的弯曲强度和最大弯曲力均最大,分别为465MPa、383.17N;制备CF/EP复合材料层合板的最佳挤压力为3MPa,此时复合材料断裂整齐,基体的断裂模式为韧性断裂,复合材料的弯曲性能最佳。关键词:碳纤维环氧树脂复合材料液态浸渗挤压力微观结构弯曲性能中图分类号:TQ342+.742文献标识码:A文章编号:1001-0041(2023)02-0024-05复合材料是两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料。碳纤维(CF)力学性能优异[1-2],可以在碳纤维/环氧树脂(CF/EP)复合材料中作为增强体使用,采用液态浸渗法可以很好地增加基体浸渗增强体的深度,被认为是制备CF/EP复合材料层合板的最有效方法之一。在工业生产及应用中,主要利用的是CF/EP复合材料的轻质高强的性能,因此复合材料的弯曲强度(σf)是该材料的一个重要指标[3]。复合材料σf的影响因素有挤压力、纤维的表面改性、固化温度、固化时间等。为了制备性能优良的CF/EP复合材料,需要将基体充分均匀地渗透到CF中,通过施加挤压力能使基体EP顺利浸渗CF,促进基体与增强体的结合。基体在二维CF预制件中的浸渗效果在一定程度上取决于挤压力[4]。挤压力过低,二维CF预成形件中的基体浸渗不充分、不均匀、效果差,CF增强体无法发挥增强作用;挤压力过高,复合...