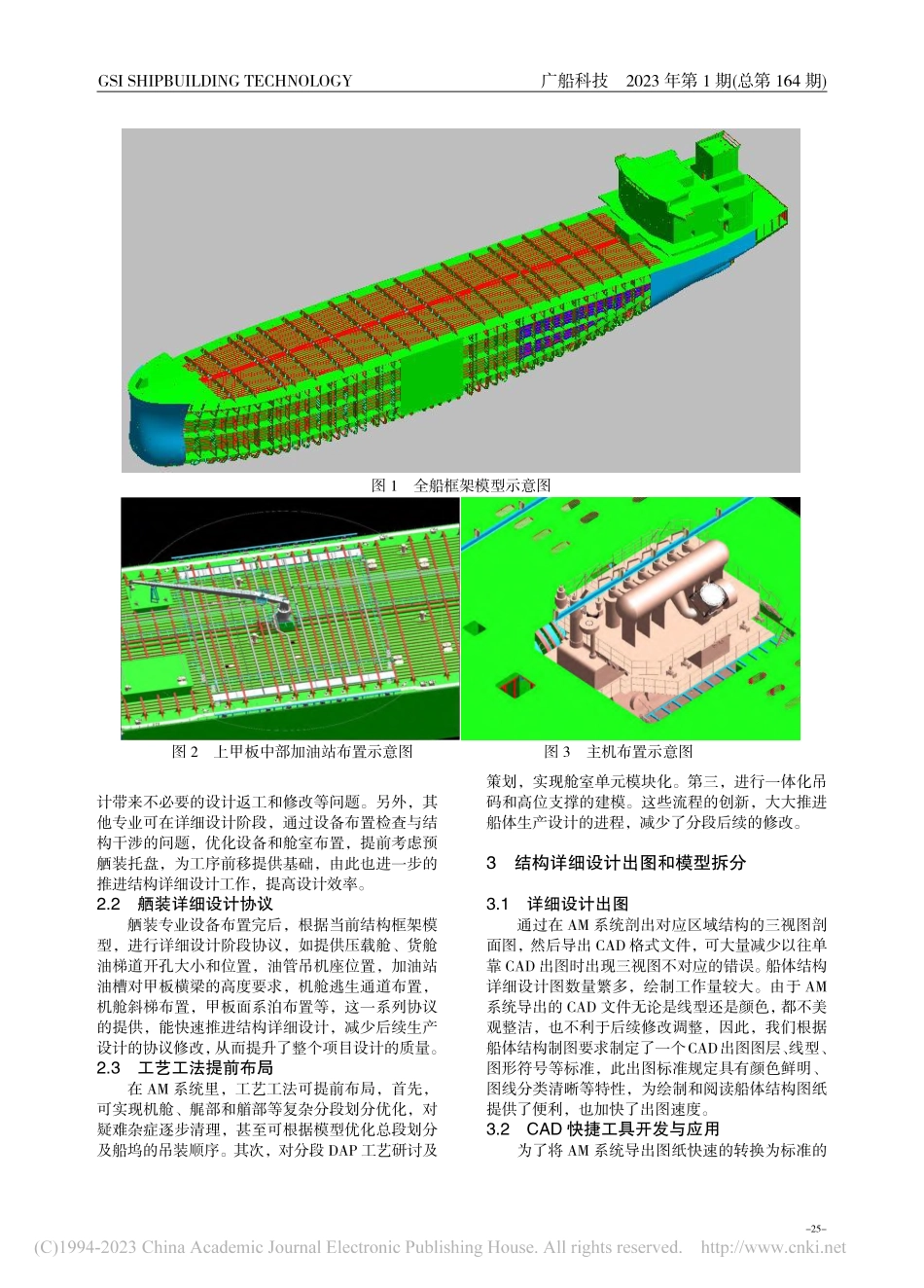

-24-作者简介:黎相森(1987--),男,高级工程师,船舶结构设计。罗秋珍(1989--),女,高级工程师,船舶结构设计。房玉石(1986--),男,工程师,船体建造。采用AM系统推进结构详细设计工作黎相森罗秋珍房玉石(广船国际技术中心、生产管理中心)摘要:通过介绍结构详细设计工作流程,并结合AM系统的应用,推进结构详细设计,推行船舶优化布置,提高详细设计出图效率,并为后续生产设计提供模型数据。关键词:AM系统;结构出图;详细设计;生产设计DOI:10.3969/j.issn.2095-4506.2023.01.0070前言船舶结构详细设计是在满足船舶功能及总体性能要求的前提下,通过结构设计使船舶在寿命期间强度、刚度、稳定性等均能满足使用的要求。船舶结构详细设计的内容决定了其设计计算任务的繁重。随着世界船舶市场对高技术含量、高附加值船舶需求的加大,各国船舶业间的能力竞争日趋激烈。现代造船技术正朝着高度机械化、自动化、集成化、模块化、计算机化方向发展。为了缩短船舶产品研发周期、降低设计成本,提高船舶结构详细设计效率已提上日程。经过实际项目的实践经验,AM系统的应用能有效降低船舶设计的复杂型和多专业交叉型引起的设计冲突,对推进详细设计工作有着非常重要的意义。1船体结构模型搭建1.1详细设计条件输入在结构详细设计展开前,需具备总布置图、规格书、机舱布置图、中剖面图、内壳布置图、设计参数、分段划分图、线型和舱容图等总体布置资料。1.2AM结构建模流程(1)AM系统初始化。根据总布置图和船舶设计参数,在AM系统中建立目标项目专用的工程项。为了简化建模,结合区域图和分段划分图的要求,在AM系统中进行系统初始化,可以按区域分为下列几个大区域分段,如艉部段、机舱段、货舱段、艏部段和上建段。(2)建立初步的货舱结构模型。将粗光顺线型数据导入AM系统中,进行外板骨材初步布置。接着根据内壳布置图,建立内壳模型,根据现场工艺要求,尽可能减少内壳折角缝数量,提高现场生产效率。根据中剖面图,建立平行中体货舱模型,并向货舱艏艉两端延伸。(3)建立初步的艏艉、机舱及上建模型。根据总布置图和机舱布置图,建立艏艉、机舱及上建初步的结构模型,至此,全船主要模型搭建完成,如图1所示。1.3详细设计规范校核与优化(1)详细设计规范校核。利用AM模型导出横截面的PDF文件或外板和内壳纵骨的定位坐标,然后输入规范校核软件里,如DNV船级社规范校核软件Nautics,可以较为准确地建立外板和内壳纵骨,然后进行规范强...