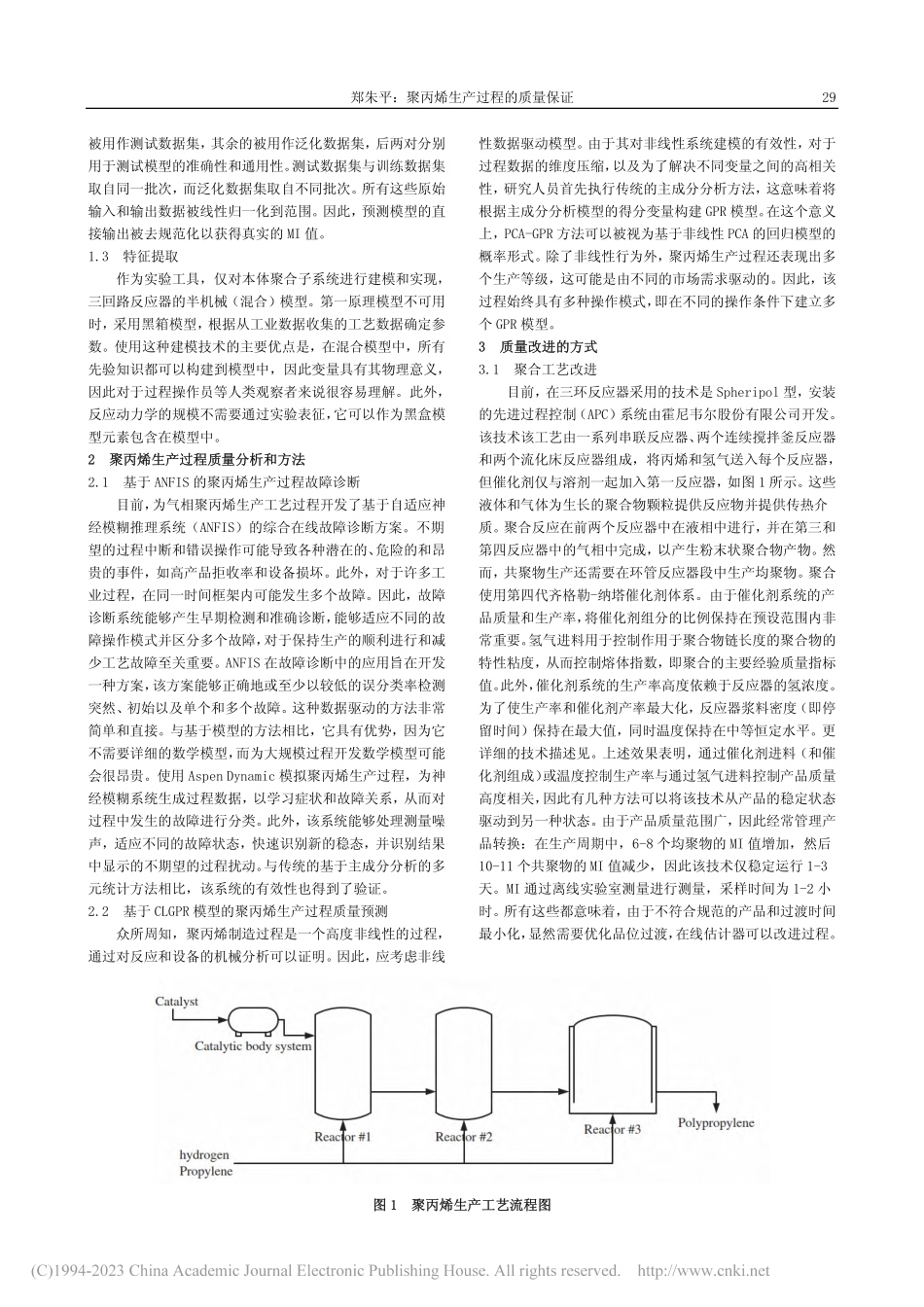

化学工程与装备2023年第5期28ChemicalEngineering&Equipment2023年5月聚丙烯生产过程的质量保证郑朱平(浙江省三江浩嘉高分子材料科技有限公司,浙江嘉兴3142010)摘要:故障检测和诊断对于保持聚丙烯生产一致性的产品质量和安全运行非常重要。尽管该工艺操作灵活,能够生产多种聚合物产品以满足各种市场需求,但由于市场压力,频繁的操作模式变化可能导致稳态不稳定和高温不稳定操作。同时,由于工艺设备的劣化和系统特征变量的不允许偏差,化学工艺设备的性能会逐渐降低。这些因素与不期望的工艺干扰一起,可导致产品颗粒团聚、设备损坏和工艺故障导致产品损失。因此,需要一个有效的监控系统来保持产品的吞吐量、质量和工艺可靠性。关键词:聚丙烯;生产过程;质量保证引言聚丙烯作为一种重要的材料,已广泛应用于化工、光学和医疗等诸多领域。聚丙烯生产是一项价值10亿美元的业务,近年来其消费量每年增长约5%。PP是最广泛的聚合物之一,可通过各种技术生产,包括Hypol技术、Innovene技术、Unipol技术、Cataloy技术和Spheripol技术等[1]。精确和稳健的聚合过程模型可用于许多工业方面,包括过程设计、优化和过程控制等,从而在工业中节省数百万元的成本同时增加利润。通常,描述物理和热力学性质、相平衡和聚合动力学的优秀聚合过程模型对于探索进料组成和操作条件的变化非常有用。物理性质,如蒸汽和液体密度,使模型能够准确预测反应物在反应器中的停留时间和产物的吞吐量。相平衡对于模拟塔顶循环装置和多相反应器中的闪蒸容器非常重要,其中每个相的各自停留时间与相平衡有关。稳健的模型必须考虑到这些因素。到目前为止,已经提出了许多模型来描述烯烃聚合过程。聚合过程中的主要产品质量测量是熔体指数(MI)[2]。但其经验值估计不是一项简单的任务,大多数MI是作为离线实验室测量进行测量的,由于其复杂的基本机理,其对过程变量的依赖性很难通过第一原理模型获得。在这种情况下,半机械模型有很好的结果,神经网络的黑箱模型、统计数据建模技术和混合模型都被用于监控、控制和优化这些复杂过程。然而,目前的在线分析仪非常昂贵,需要大量的维护工作,导致在实际工厂中的应用有限。近年来,随着分布式控制系统(DCS)在工业过程中的广泛应用,可以常规记录大量的过程数据。在这些记录的过程数据中,一些与过程质量高度相关的过程变量可用于估计和预测质量变量。通过易于测量的变量推断难以测量的量的方法称为软传感器、推理传感器或虚...