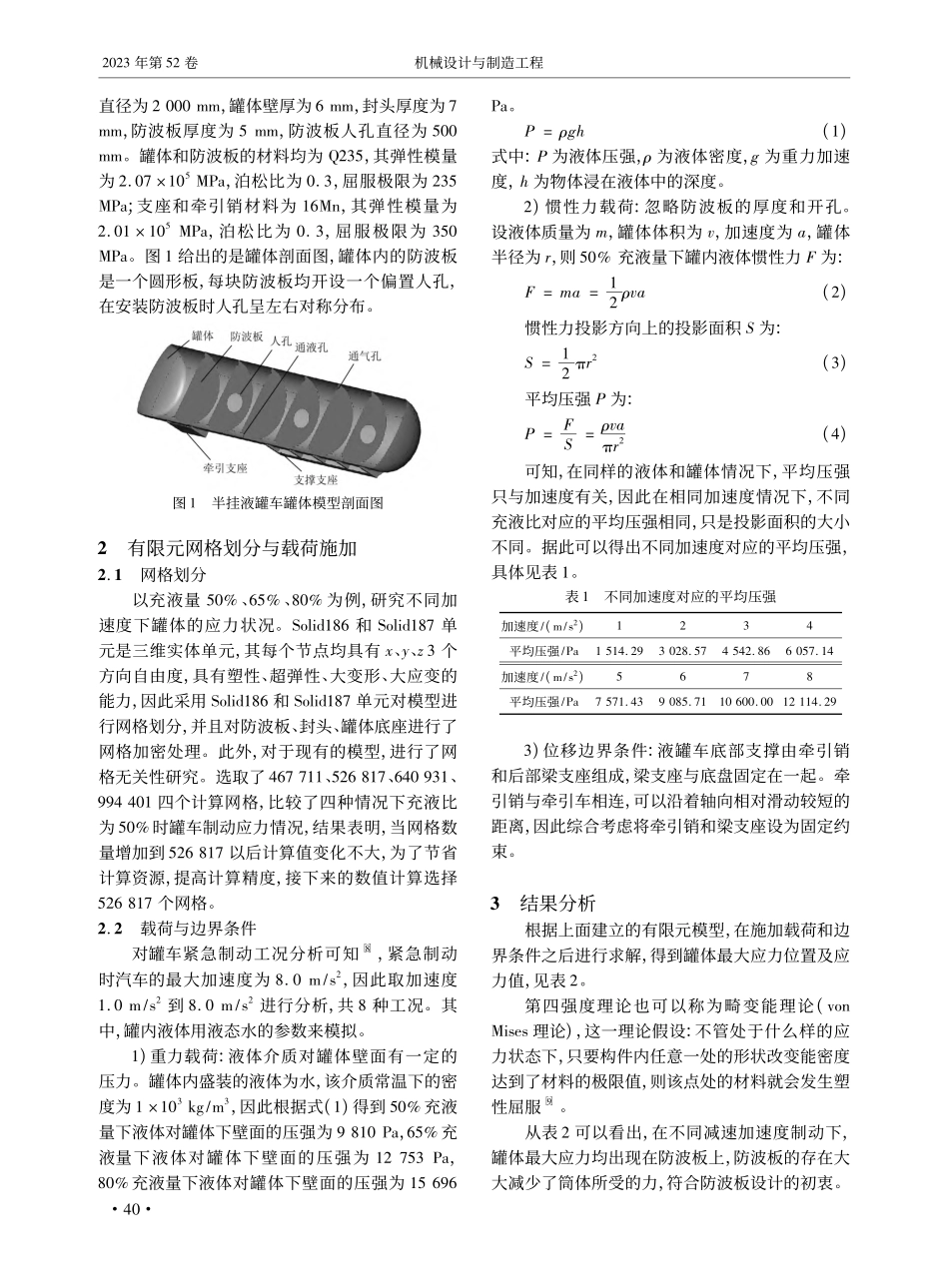

DOI:10.3969/j.issn.2095-509X.2023.06.007基于等效载荷法对液罐车制动工况下罐体强度分析赵志国,张磊,徐连高,孙中,刘台凤(淮阴工学院交通工程学院,江苏淮安223001)摘要:利用有限元法对液罐车制动工况下罐体受力仿真是对其进行优化设计的重要手段。结合等效载荷法对液罐车不同制动加速度下罐体的受力进行仿真,结果表明防波板能够有效地减少液体对罐体的冲击,在满足防波板屈服极限的情况下,充液量为50%时的最大加速度为5m/s2,充液量为65%时的最大加速度为4m/s2,充液量为80%时的最大加速度为4m/s2。研究结果表明在非紧急情况下根据罐内液体装载量进行合理的制动,可以有效避免罐体损坏,为液罐车罐体优化设计提供理论依据。关键词:液罐车;罐体;等效载荷法;强度中图分类号:TH114文献标识码:A文章编号:2095-509X(2023)06-0039-04随着国家经济建设的快速发展,石油、天然气等资源需求量越来越大[1]。罐车是车体呈罐形的运输车辆,用来装运各种液体、液化气体和粉末状货物。据不完全统计,我国液罐车数量约占货车总数的18%。运输行业的快速发展,使得装载易燃、易爆、剧毒货物的罐车成为我国资源运输的主要交通工具[2]。虽然国家政策对液罐车行业给予了大力支持,但是相对于发达国家,我国的罐车行业发展水平还不够高,仍有提升空间。兰州交通大学的余金铃等[3]研究了不同行驶工况下液罐车车架的受力情况,结果表明,在颠簸路面车架受到的力最大,存在损坏风险;重庆理工大学的左永刚等[4]研究了油罐截面形状对转弯工况下油罐车横向稳定性的影响,结果表明,充液比较低时,窄而高的油罐横向稳定性好,充液比较高时,宽而矮的油罐横向稳定性好;徐燕龙等[5]基于谱分析法对船用LNG(liquefiednaturalgas)储液罐进行了不同布置方向上的疲劳分析,结果表明,纵向布置时罐体疲劳损伤度最小,结构偏于安全。在现有的文献中,对罐车的研究大多是在指定车速下对罐车进行的多工况研究,并没有考虑不同加速度下液体惯性力对罐体的影响。本文基于等效载荷法对不同加速度下液罐车制动进行罐体强度分析,并将制动工况的液体惯性载荷转换成等效静力施加在罐体表面,该研究对液罐车优化改进具有重要意义。等效荷载法是按照要求把惯性力转变为等效静力,即压力容器中介质的质量与运输状态下在每个方向上设定的加速度相乘。所产生的载荷施加到每个运动的投影表面上,并且将惯性冲击载荷转换成平均运动方向投影表面上的压力。若罐内介质是流体,...