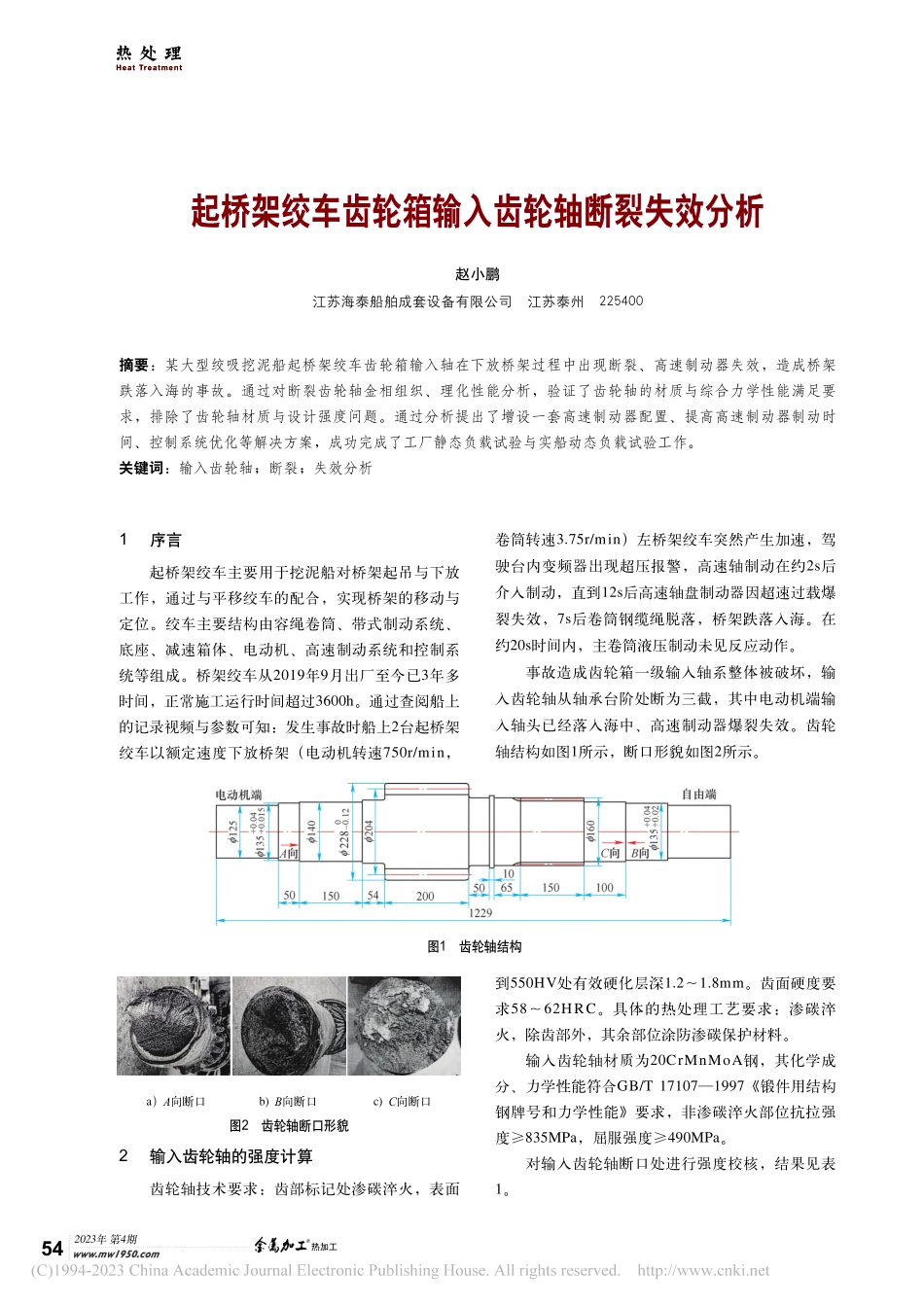

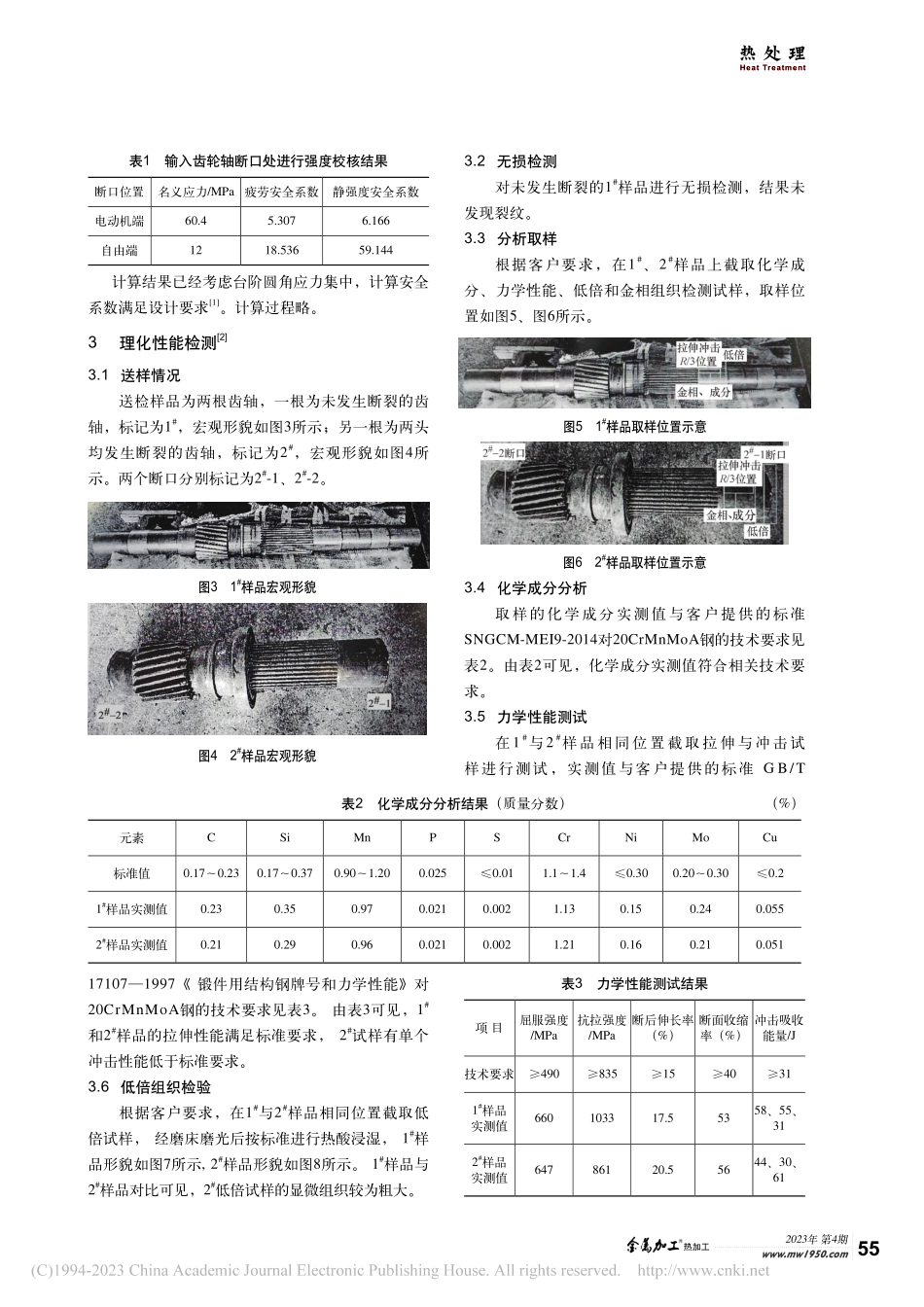

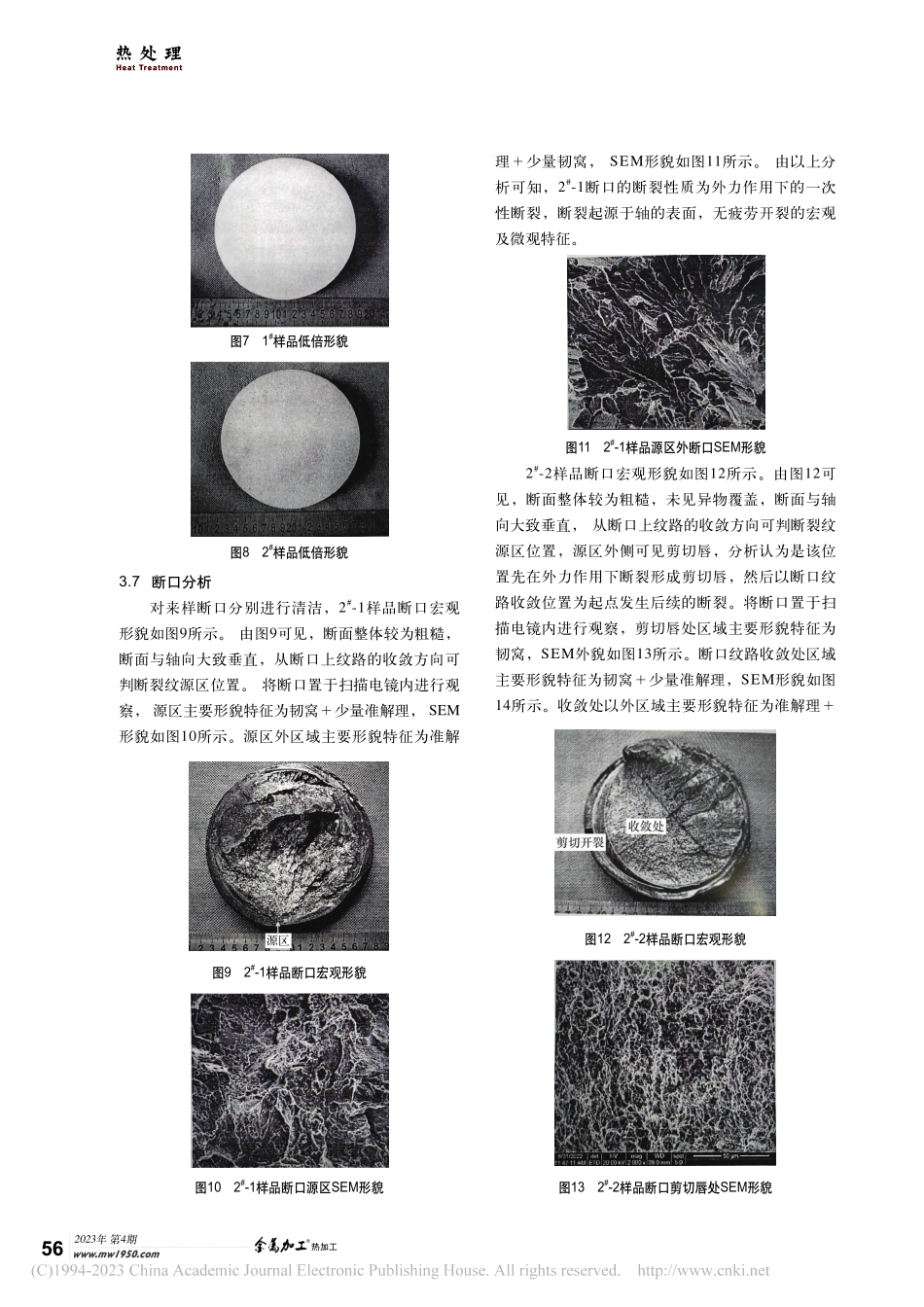

2023年第4期热加工www.mw1950.com54热处理HeatTreatment起桥架绞车齿轮箱输入齿轮轴断裂失效分析赵小鹏江苏海泰船舶成套设备有限公司江苏泰州225400摘要:某大型绞吸挖泥船起桥架绞车齿轮箱输入轴在下放桥架过程中出现断裂、高速制动器失效,造成桥架跌落入海的事故。通过对断裂齿轮轴金相组织、理化性能分析,验证了齿轮轴的材质与综合力学性能满足要求,排除了齿轮轴材质与设计强度问题。通过分析提出了增设一套高速制动器配置、提高高速制动器制动时间、控制系统优化等解决方案,成功完成了工厂静态负载试验与实船动态负载试验工作。关键词:输入齿轮轴;断裂;失效分析1序言起桥架绞车主要用于挖泥船对桥架起吊与下放工作,通过与平移绞车的配合,实现桥架的移动与定位。绞车主要结构由容绳卷筒、带式制动系统、底座、减速箱体、电动机、高速制动系统和控制系统等组成。桥架绞车从2019年9月出厂至今已3年多时间,正常施工运行时间超过3600h。通过查阅船上的记录视频与参数可知:发生事故时船上2台起桥架绞车以额定速度下放桥架(电动机转速750r/min,卷筒转速3.75r/min)左桥架绞车突然产生加速,驾驶台内变频器出现超压报警,高速轴制动在约2s后介入制动,直到12s后高速轴盘制动器因超速过载爆裂失效,7s后卷筒钢缆绳脱落,桥架跌落入海。在约20s时间内,主卷筒液压制动未见反应动作。事故造成齿轮箱一级输入轴系整体被破坏,输入齿轮轴从轴承台阶处断为三截,其中电动机端输入轴头已经落入海中、高速制动器爆裂失效。齿轮轴结构如图1所示,断口形貌如图2所示。图1齿轮轴结构a)A向断口b)B向断口c)C向断口图2齿轮轴断口形貌2输入齿轮轴的强度计算齿轮轴技术要求:齿部标记处渗碳淬火,表面到550HV处有效硬化层深1.2~1.8mm。齿面硬度要求58~62HRC。具体的热处理工艺要求:渗碳淬火,除齿部外,其余部位涂防渗碳保护材料。输入齿轮轴材质为20CrMnMoA钢,其化学成分、力学性能符合GB/T17107—1997《锻件用结构钢牌号和力学性能》要求,非渗碳淬火部位抗拉强度≥835MPa,屈服强度≥490MPa。对输入齿轮轴断口处进行强度校核,结果见表1。2023年第4期热加工www.mw1950.com55热处理HeatTreatment表1输入齿轮轴断口处进行强度校核结果断口位置名义应力/MPa疲劳安全系数静强度安全系数电动机端60.45.3076.166自由端1218.53659.144计算结果已经考虑台阶圆角应力集中,计算安全系数满足设计要求[1]。计算过程略。3理化性能检测[2]3.1送样情况送检样品为...