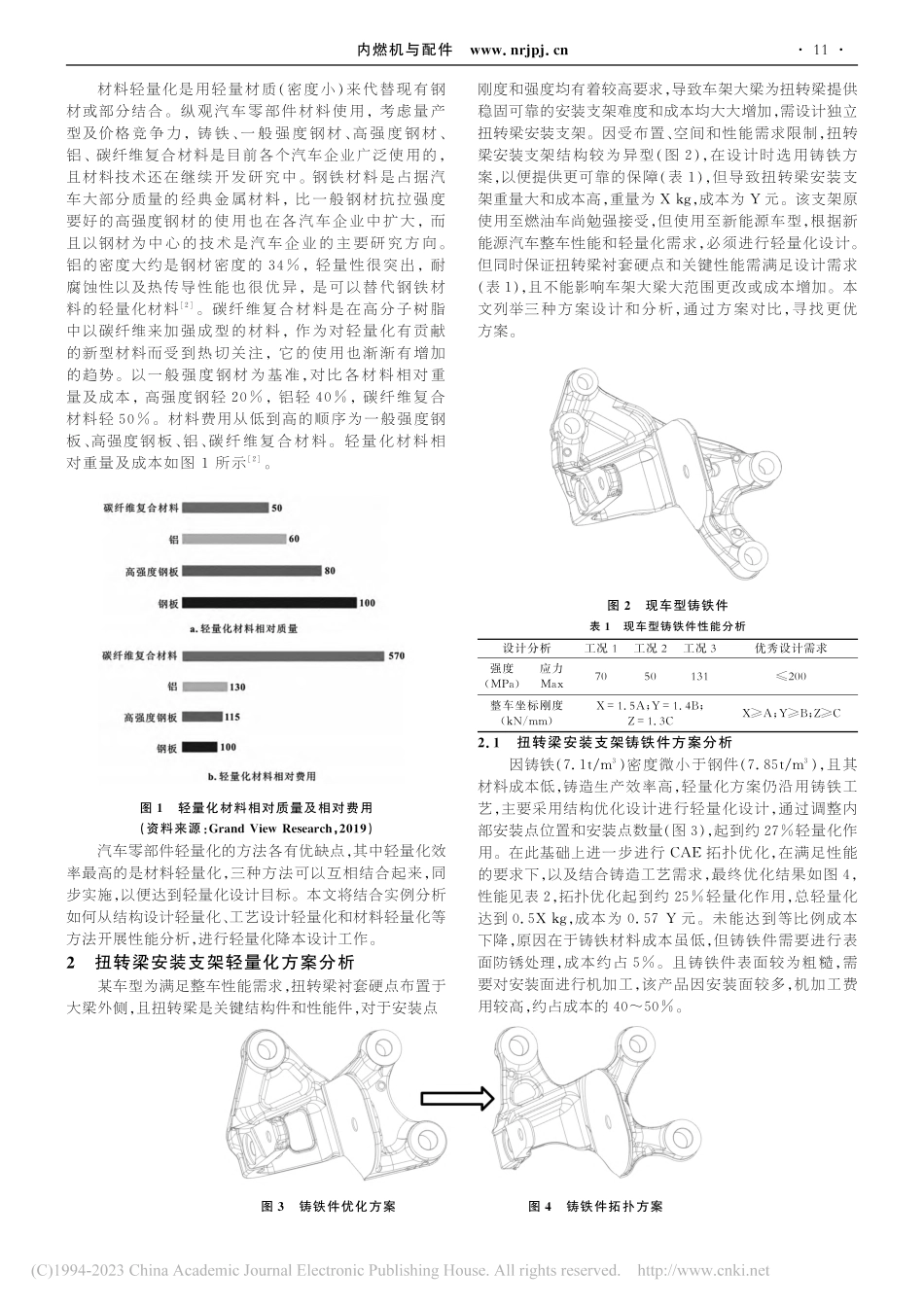

2023年第8期产品分析某车型扭转梁安装支架轻量化方案对比分析符琳,张泽强,伍马志(上汽通用五菱汽车股份有限公司,广西柳州545000)摘要:汽车轻量化设计是降低能耗、减少排放的最有效措施之一。对于汽车结构件在设计时需满足空间布置、强度刚度、疲劳寿命等要求外,重量越轻越好。扭转梁半独立悬架是汽车常用的悬架系统,其安装方式影响到整车结构布置和轻量化设计。本文通过对铸铁件、冲压钣金拼焊件、铸铝件3类扭转梁安装支架的轻量化方案分析研究,从性能、结构、材料、工艺和成本进行了对比分析,给出了对底盘悬架结构件轻量化和降本的方法和方向,以及对结构件轻量化的研究趋势进行了总结,为轻量化降本设计提供参考。关键词:扭转梁安装支架;轻量化结构;轻量化材料;轻量化工艺中图分类号:U462.2+4文献标识码:A文章编号:1674-957X(2023)08-0010-03LightweightDesignofTorsionBeamMountingBracketFuLin,ZhangZe-qiang,WuMa-zhi(SAICGMWulingAutomobileCo.Ltd,GuangxiLiuZhou545000)Abstract:Lightweightdesignisoneofthemosteffectivemeasurestoreduceenergyconsumptionandemis-sionsforautomobile.Inadditiontomeetingtherequirementsofspacelayout,strengthstiffnessandfatiguelife,thelightertheweight,thebetter.Torsionalbeamsemi-independentsuspensionisacommonsuspensionsysteminautomobile,anditsinstallationmodeaffectsthestructurelayoutandlightweightdesignofthevehicle.Throughtheanalysisandresearchofthelightweightschemeoftorsionalbeammountingbrackets,refertocastiron,pressedsheetmetalandcastaluminum,themethodanddirectionofthelightweightandcostreductionofchassissuspensionstructuralpartsaregivenfromtheperformance,structure,material,processandcostcomparativea-nalysis,andtheresearchtrendofthelightweightofstructuralpartsissummarized,whichprovidesareferenceforthelightweightcostreductiondesign.Keywords:Torsionbeammountingbracket;Lightweightstructure;Lightweightmaterials;Lightweighttechnique作者简介:符琳(1990—),女,籍贯广西,汉族,中级工程师,本科学历,主要从事汽车底盘悬架系统开发工作。0引言扭转梁半独立悬架是汽车常用的悬架系统,其一般通过左右两个衬套关节与车架连接一起。常见结构有两种,第一种是扭转梁安装支架焊接固定在车架大梁(通过焊接或者冲压一体成型...