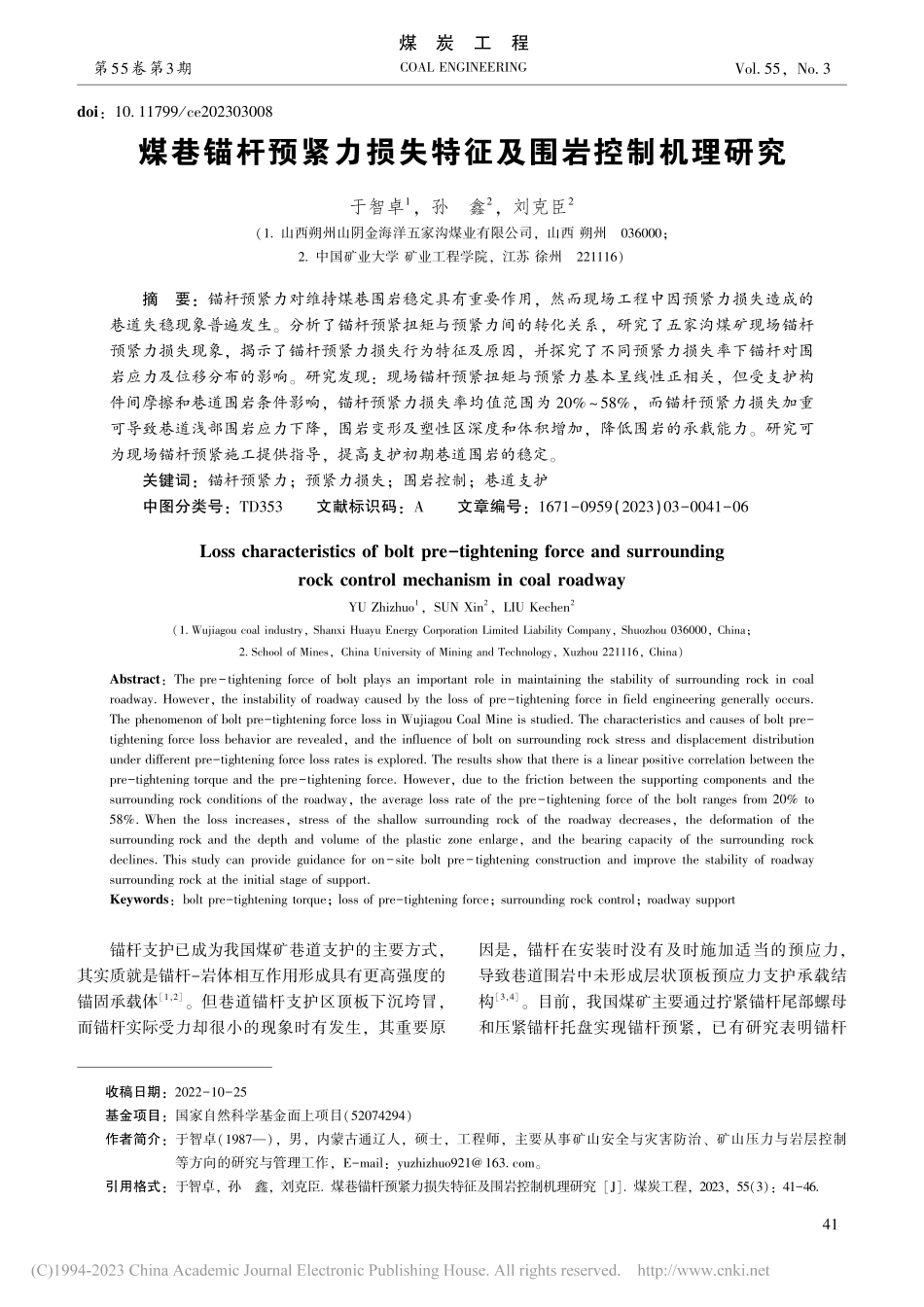

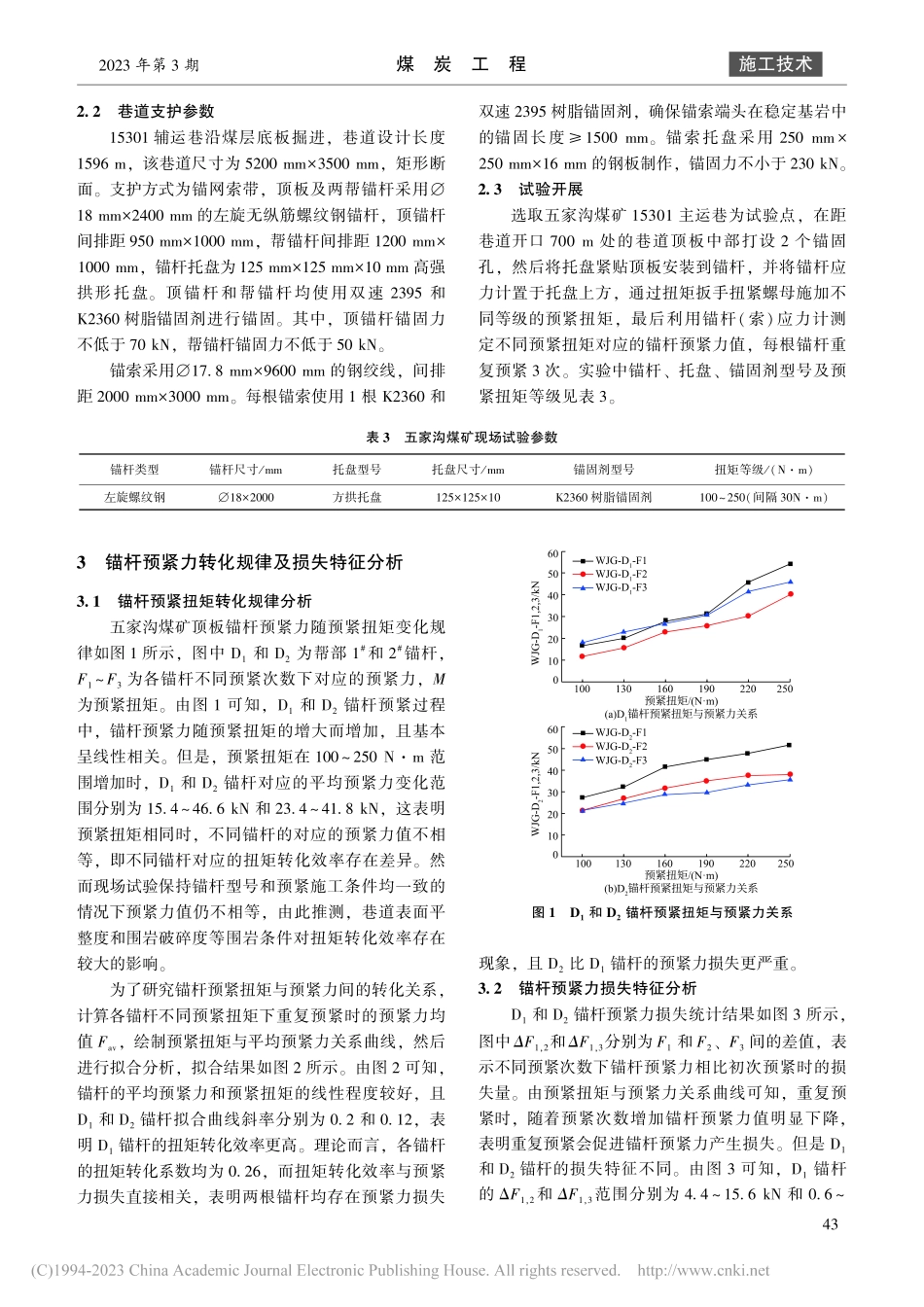

doi:1011799/ce202303008收稿日期:2022-10-25基金项目:国家自然科学基金面上项目(52074294)作者简介:于智卓(1987—),男,内蒙古通辽人,硕士,工程师,主要从事矿山安全与灾害防治、矿山压力与岩层控制等方向的研究与管理工作,E-mail:yuzhizhuo921@163com。引用格式:于智卓,孙鑫,刘克臣.煤巷锚杆预紧力损失特征及围岩控制机理研究[J].煤炭工程,2023,55(3):41-46.煤巷锚杆预紧力损失特征及围岩控制机理研究于智卓1,孙鑫2,刘克臣2(1山西朔州山阴金海洋五家沟煤业有限公司,山西朔州036000;2中国矿业大学矿业工程学院,江苏徐州221116)摘要:锚杆预紧力对维持煤巷围岩稳定具有重要作用,然而现场工程中因预紧力损失造成的巷道失稳现象普遍发生。分析了锚杆预紧扭矩与预紧力间的转化关系,研究了五家沟煤矿现场锚杆预紧力损失现象,揭示了锚杆预紧力损失行为特征及原因,并探究了不同预紧力损失率下锚杆对围岩应力及位移分布的影响。研究发现:现场锚杆预紧扭矩与预紧力基本呈线性正相关,但受支护构件间摩擦和巷道围岩条件影响,锚杆预紧力损失率均值范围为20%~58%,而锚杆预紧力损失加重可导致巷道浅部围岩应力下降,围岩变形及塑性区深度和体积增加,降低围岩的承载能力。研究可为现场锚杆预紧施工提供指导,提高支护初期巷道围岩的稳定。关键词:锚杆预紧力;预紧力损失;围岩控制;巷道支护中图分类号:TD353文献标识码:A文章编号:1671-0959(2023)03-0041-06Losscharacteristicsofboltpre-tighteningforceandsurroundingrockcontrolmechanismincoalroadwayYUZhizhuo1,SUNXin2,LIUKechen2(1Wujiagoucoalindustry,ShanxiHuayuEnergyCorporationLimitedLiabilityCompany,Shuozhou036000,China;2SchoolofMines,ChinaUniversityofMiningandTechnology,Xuzhou221116,China)Abstract:Thepre-tighteningforceofbol...