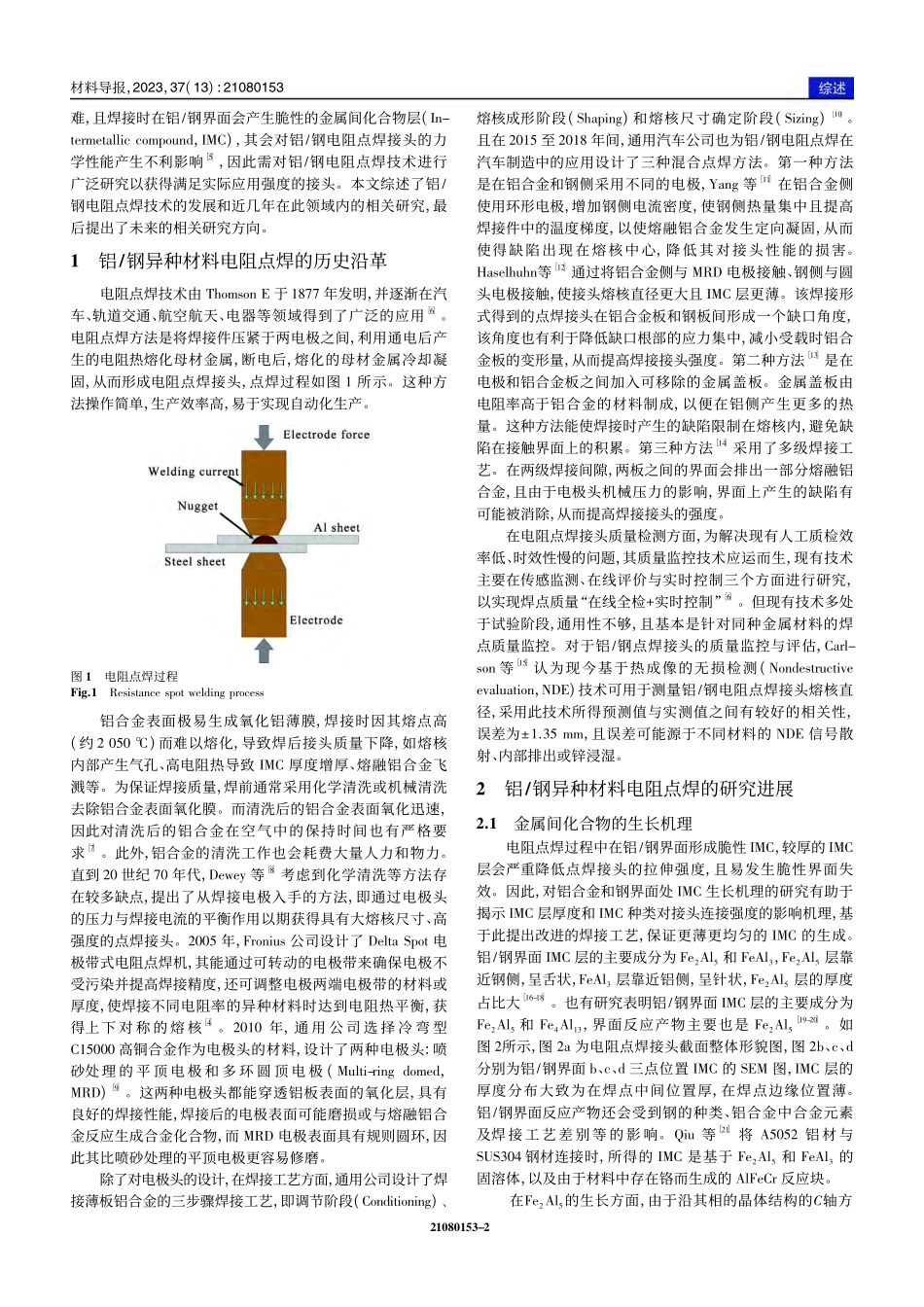

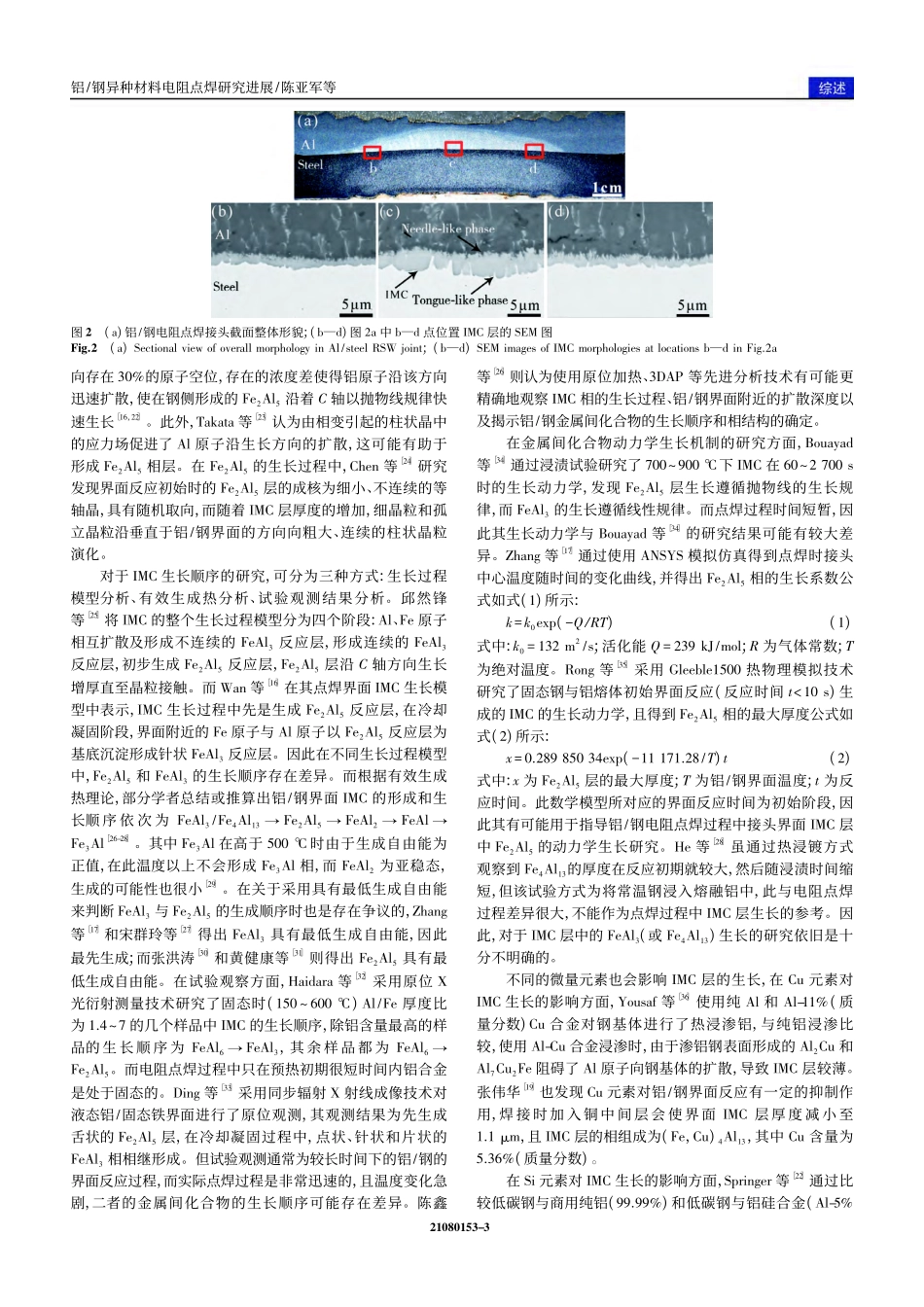

2023,Vol.37,No.13www.mater-rep.com21080153-1基金项目:国家自然科学基金(11972364);中国博士后科学基金(2021M693472)ThisworkwasfinanciallysupportedbytheNationalNaturalScienceFoundationofChina(11972364)andChinaPostdoctoralScienceFoundation(2021M693472).yjchen@cauc.edu.cnDOI:10.11896/cldb.21080153铝/钢异种材料电阻点焊研究进展陈亚军1,,李思伟2,孟宪明3,史丽婷3,肖泽文21中国民航大学中欧航空工程师学院,天津3003002中国民航大学航空工程学院,天津3003003中汽研(天津)汽车工程研究院有限公司,天津300300铝/钢电阻点焊技术是促进铝/钢混合轻量化技术在汽车产业应用的关键技术之一,但铝合金与钢材的传热性、导电性和热膨胀性的差异较大,且电阻点焊接头界面会生成脆性的金属间化合物(IMC)层,因此难以形成良好焊接。近年来,改进设计后的电极提高了铝/钢电阻点焊的焊接性能,并且由于焊接工艺的优化,实现了铝/钢电阻点焊的高质量连接。学者们探究了铝/钢接头界面IMC的生长机理和接头的断裂失效机理,也研究了IMC厚度、熔核直径、钢涂层类型、焊接工况和腐蚀对点焊接头性能的影响,并通过优化焊接参数、引入垫片或中间层及复合焊接等方式来提高焊接质量,以最终指导铝/钢电阻点焊焊接工艺设计并推动其工程应用。本文主要从IMC的生长机理、接头断裂失效行为、焊接质量的影响因素、工艺优化方法和焊接仿真分析等方面综述铝/钢异种材料电阻点焊的研究进展。关键词铝/钢异种材料电阻点焊金属间化合物失效机理力学性能中图分类号:TG453文献标识码:AResearchProgressofResistanceSpotWeldingofAluminum/SteelDissimilarMetalsCHENYajun1,,LISiwei2,MENGXianming3,SHILiting3,XIAOZewen21Sino-EuropeanInstituteofAviationEngineering,CivilAviationUniversityofChina,Tianjin300300,China2CollegeofAeronauticalEngineering,CivilAviationUniversityofChina,Tianjin300300,China3CATARC(Tianjin)AutomotiveEngineeringResearchInstituteCo.,Ltd.,Tianjin300300,ChinaAluminum/steelresistancespotwelding(RSW)isanimportanttechnologytopromotetheapplicationoflightweightmaterialsinautomotivein-dustries.However,aluminumalloysandsteelsaresignificantlydifferentwitheachotherinthermalconductivity,electricalconductivityandthermalexpansion.Moreover,abrittlelayerofAl-Feintermetal...