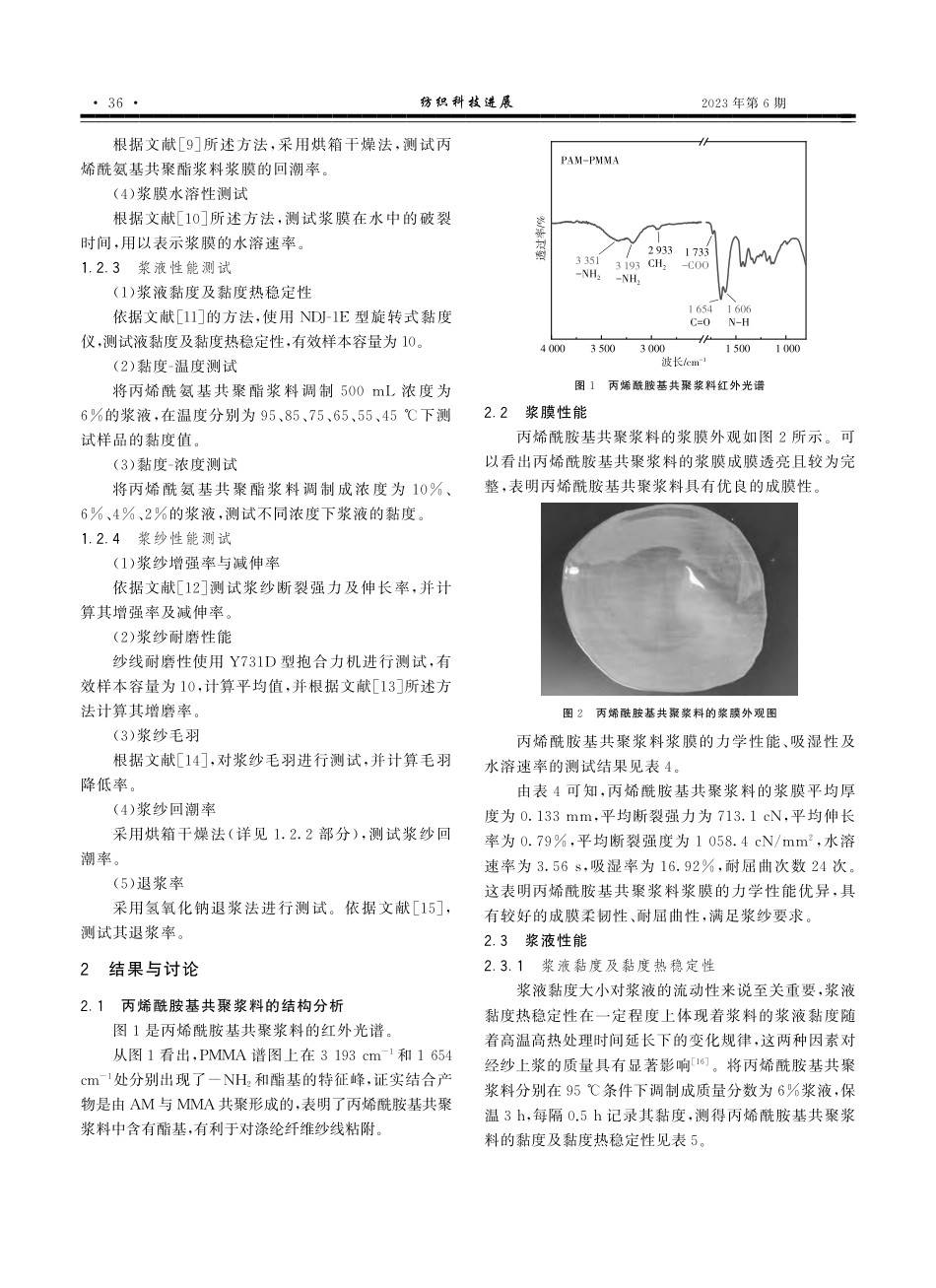

喷气涡流纺纱无PVA浆纱工艺陈路1,彭福建1,张仕诚1,王瑞瑞2,*(1.吴江京奕特种纤维有限公司,江苏苏州215000;2.西安工程大学,陕西西安710048)摘要:对丙烯酰胺基共聚浆料用于喷气涡流纺纱的无PVA浆纱工艺进行研究。采用丙烯酰胺基共聚浆料对19.7tex涤/黏喷气涡流纺纱及9.7tex黏胶喷气涡流纺纱进行浆纱试验,测试丙烯酰胺基共聚浆料的浆膜成膜性能、浆液流动性以及浆纱力学性能。结果表明:丙烯酰胺基共聚浆料的成膜较为柔韧,浆液黏度稳定,流动性较好,对喷气涡流纺纱的上浆效果优异,能够满足无PVA浆纱工艺的要求。关键词:喷气涡流纺;经纱上浆;浆料性能;浆纱质量中图分类号:TS103.846文献标志码:B文章编号:1673-0356(2023)06-0035-04收稿日期:2023-03-24第一作者:陈路(1986—),男,研究方向:涡流纺纺纱工艺设计、研发、质量控制、管理。*通信作者:王瑞瑞(1999—),女,研究生,研究方向:纺织浆料与浆纱技术。喷气涡流纺纱具有纱线质量好、生产流程短、产量高的优点,引起了纺织企业的广泛关注[1-3],但其强力低于环锭纺,易断头,在织造过程中容易影响织造效率及成品质量。因此,需要选择合理的浆纱工艺,提高喷气涡流纺纱的相关性能,以满足后续织造要求。目前所使用浆料主要有三大类,即淀粉、丙烯酸及PVA浆料。其中,淀粉浆液流动性差、浆膜硬脆[4];聚丙烯酸类浆料吸湿性大、易导致再黏[5];PVA性能优良,但生物降解性差,易造成环境污染,被称为“不洁浆料”[6]。基于此,针对涤/黏喷气涡流纺纱原理与性能,采用水溶性能优良、纤维粘附性能好、易生物降解的丙烯酰胺基共聚浆料[7]对19.7tex涤/黏及9.7tex黏胶喷气涡流纺纱进行了浆纱试验,并对丙烯酰胺基共聚浆料的浆料性能进行了相关分析与测试,研究丙烯酰胺基共聚浆料的浆料性能,以期为喷气涡流纺纱的无PVA浆纱工艺设定提供一定的理论参考。1试验部分1.1材料与仪器试验材料:丙烯酰氨基共聚酯浆料;去离子水;19.7tex涤/黏喷气涡流纺纱;9.7tex黏胶喷气涡流纺纱。试验仪器:Y801型电热恒温干燥箱;HWS-250型恒温恒湿箱;HD021N型电子单纱强力仪;ZBH-4型浆膜厚度仪;HD026PC电子织物强力仪;NDJ-1E型旋转式黏度仪;HH-2型恒温水浴锅;JJ-1型电动搅拌器;YG172A型毛羽测试仪;GA392全电子式单纱浆纱机。1.2试验方法1.2.1浆纱工艺参数浆料基本性能、上浆工艺及浆纱参数分别见表1、表2和表3。表1丙烯酰胺基共聚浆料基本性能项目外观含固量/%pH值气味丙烯酰氨基共聚酯浆料透明黏稠体307无味表2上浆工艺参数项目浆液浓度/%浆液pH值黏度/(mPa·s...