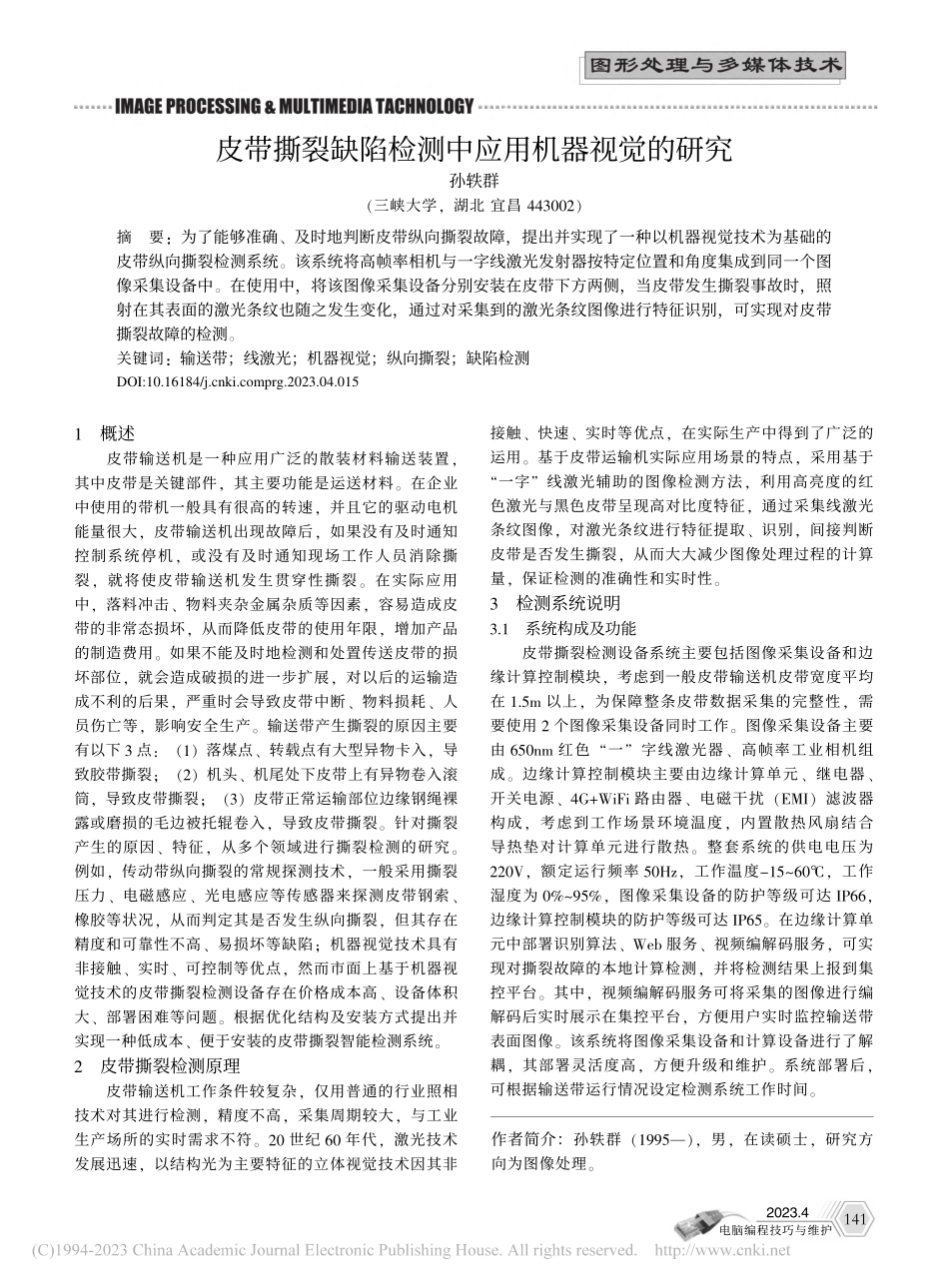

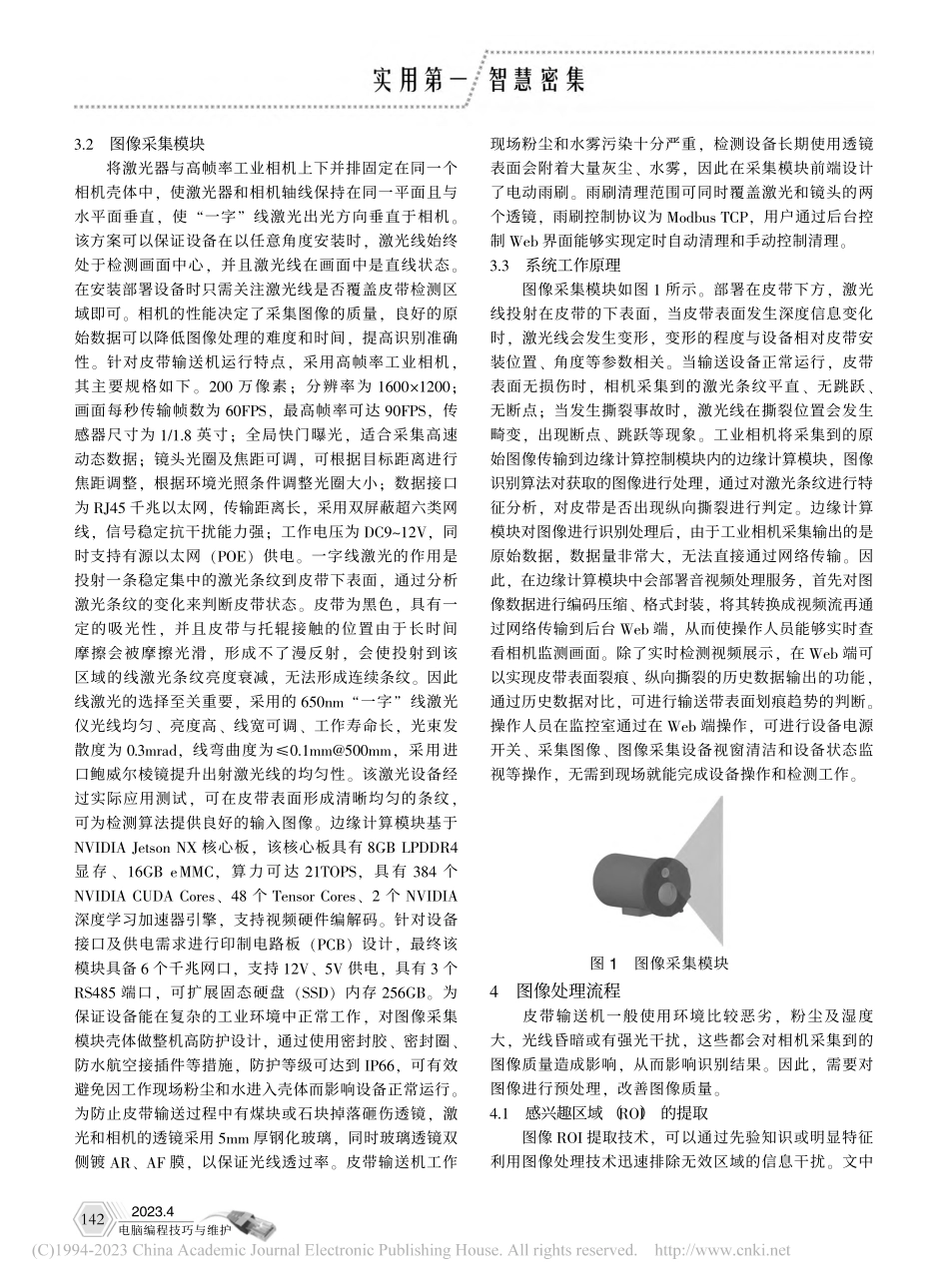

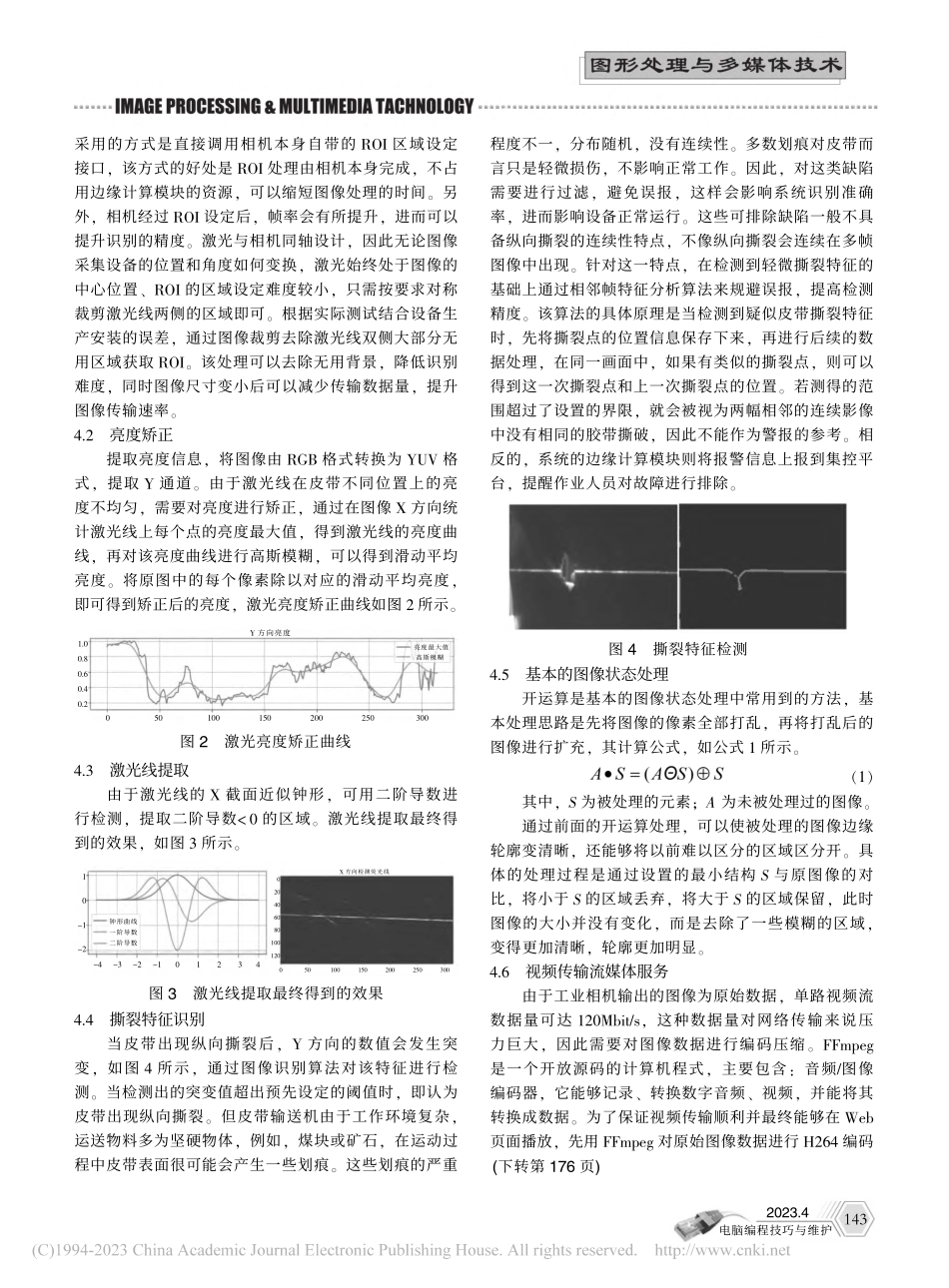

2023.4电脑编程技巧与维护1概述皮带输送机是一种应用广泛的散装材料输送装置,其中皮带是关键部件,其主要功能是运送材料。在企业中使用的带机一般具有很高的转速,并且它的驱动电机能量很大,皮带输送机出现故障后,如果没有及时通知控制系统停机,或没有及时通知现场工作人员消除撕裂,就将使皮带输送机发生贯穿性撕裂。在实际应用中,落料冲击、物料夹杂金属杂质等因素,容易造成皮带的非常态损坏,从而降低皮带的使用年限,增加产品的制造费用。如果不能及时地检测和处置传送皮带的损坏部位,就会造成破损的进一步扩展,对以后的运输造成不利的后果,严重时会导致皮带中断、物料损耗、人员伤亡等,影响安全生产。输送带产生撕裂的原因主要有以下3点:(1)落煤点、转载点有大型异物卡入,导致胶带撕裂;(2)机头、机尾处下皮带上有异物卷入滚筒,导致皮带撕裂;(3)皮带正常运输部位边缘钢绳裸露或磨损的毛边被托辊卷入,导致皮带撕裂。针对撕裂产生的原因、特征,从多个领域进行撕裂检测的研究。例如,传动带纵向撕裂的常规探测技术,一般采用撕裂压力、电磁感应、光电感应等传感器来探测皮带钢索、橡胶等状况,从而判定其是否发生纵向撕裂,但其存在精度和可靠性不高、易损坏等缺陷;机器视觉技术具有非接触、实时、可控制等优点,然而市面上基于机器视觉技术的皮带撕裂检测设备存在价格成本高、设备体积大、部署困难等问题。根据优化结构及安装方式提出并实现一种低成本、便于安装的皮带撕裂智能检测系统。2皮带撕裂检测原理皮带输送机工作条件较复杂,仅用普通的行业照相技术对其进行检测,精度不高,采集周期较大,与工业生产场所的实时需求不符。20世纪60年代,激光技术发展迅速,以结构光为主要特征的立体视觉技术因其非接触、快速、实时等优点,在实际生产中得到了广泛的运用。基于皮带运输机实际应用场景的特点,采用基于“一字”线激光辅助的图像检测方法,利用高亮度的红色激光与黑色皮带呈现高对比度特征,通过采集线激光条纹图像,对激光条纹进行特征提取、识别,间接判断皮带是否发生撕裂,从而大大减少图像处理过程的计算量,保证检测的准确性和实时性。3检测系统说明3.1系统构成及功能皮带撕裂检测设备系统主要包括图像采集设备和边缘计算控制模块,考虑到一般皮带输送机皮带宽度平均在1.5m以上,为保障整条皮带数据采集的完整性,需要使用2个图像采集设备同时工作。图像采集设备主要由650nm红色“一”字线激光器、高帧率工...