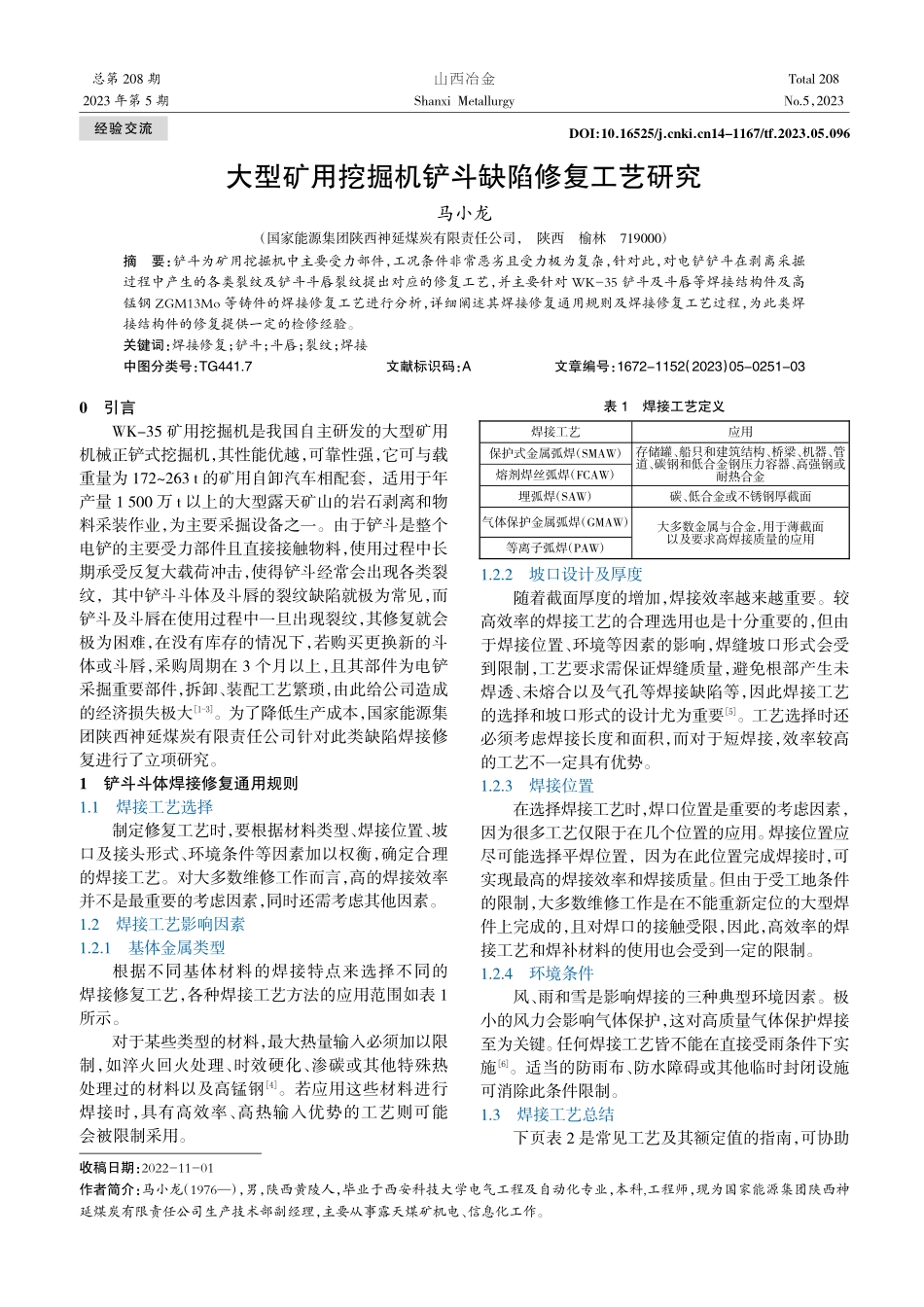

大型矿用挖掘机铲斗缺陷修复工艺研究马小龙(国家能源集团陕西神延煤炭有限责任公司,陕西榆林719000)摘要:铲斗为矿用挖掘机中主要受力部件,工况条件非常恶劣且受力极为复杂,针对此,对电铲铲斗在剥离采掘过程中产生的各类裂纹及铲斗斗唇裂纹提出对应的修复工艺,并主要针对WK-35铲斗及斗唇等焊接结构件及高锰钢ZGM13Mo等铸件的焊接修复工艺进行分析,详细阐述其焊接修复通用规则及焊接修复工艺过程,为此类焊接结构件的修复提供一定的检修经验。关键词:焊接修复;铲斗;斗唇;裂纹;焊接中图分类号:TG441.7文献标识码:A文章编号:1672-1152(2023)05-0251-030引言WK-35矿用挖掘机是我国自主研发的大型矿用机械正铲式挖掘机,其性能优越,可靠性强,它可与载重量为172~263t的矿用自卸汽车相配套,适用于年产量1500万t以上的大型露天矿山的岩石剥离和物料采装作业,为主要采掘设备之一。由于铲斗是整个电铲的主要受力部件且直接接触物料,使用过程中长期承受反复大载荷冲击,使得铲斗经常会出现各类裂纹,其中铲斗斗体及斗唇的裂纹缺陷就极为常见,而铲斗及斗唇在使用过程中一旦出现裂纹,其修复就会极为困难,在没有库存的情况下,若购买更换新的斗体或斗唇,采购周期在3个月以上,且其部件为电铲采掘重要部件,拆卸、装配工艺繁琐,由此给公司造成的经济损失极大[1-3]。为了降低生产成本,国家能源集团陕西神延煤炭有限责任公司针对此类缺陷焊接修复进行了立项研究。1铲斗斗体焊接修复通用规则1.1焊接工艺选择制定修复工艺时,要根据材料类型、焊接位置、坡口及接头形式、环境条件等因素加以权衡,确定合理的焊接工艺。对大多数维修工作而言,高的焊接效率并不是最重要的考虑因素,同时还需考虑其他因素。1.2焊接工艺影响因素1.2.1基体金属类型根据不同基体材料的焊接特点来选择不同的焊接修复工艺,各种焊接工艺方法的应用范围如表1所示。对于某些类型的材料,最大热量输入必须加以限制,如淬火回火处理、时效硬化、渗碳或其他特殊热处理过的材料以及高锰钢[4]。若应用这些材料进行焊接时,具有高效率、高热输入优势的工艺则可能会被限制采用。1.2.2坡口设计及厚度随着截面厚度的增加,焊接效率越来越重要。较高效率的焊接工艺的合理选用也是十分重要的,但由于焊接位置、环境等因素的影响,焊缝坡口形式会受到限制,工艺要求需保证焊缝质量,避免根部产生未焊透、未熔合以及气孔等焊接缺陷等,因此焊接工艺的选择和坡口形式的设计尤为重...