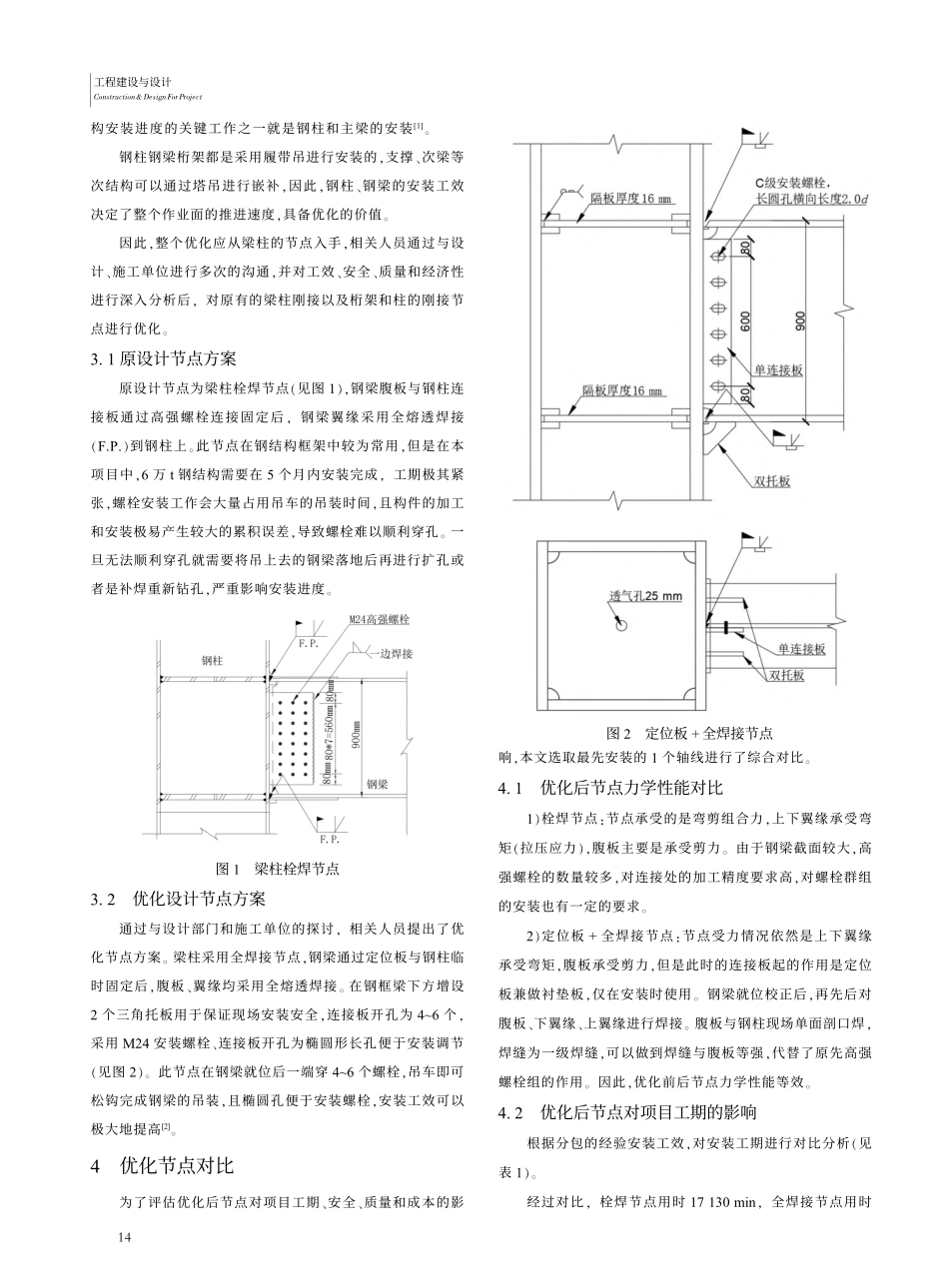

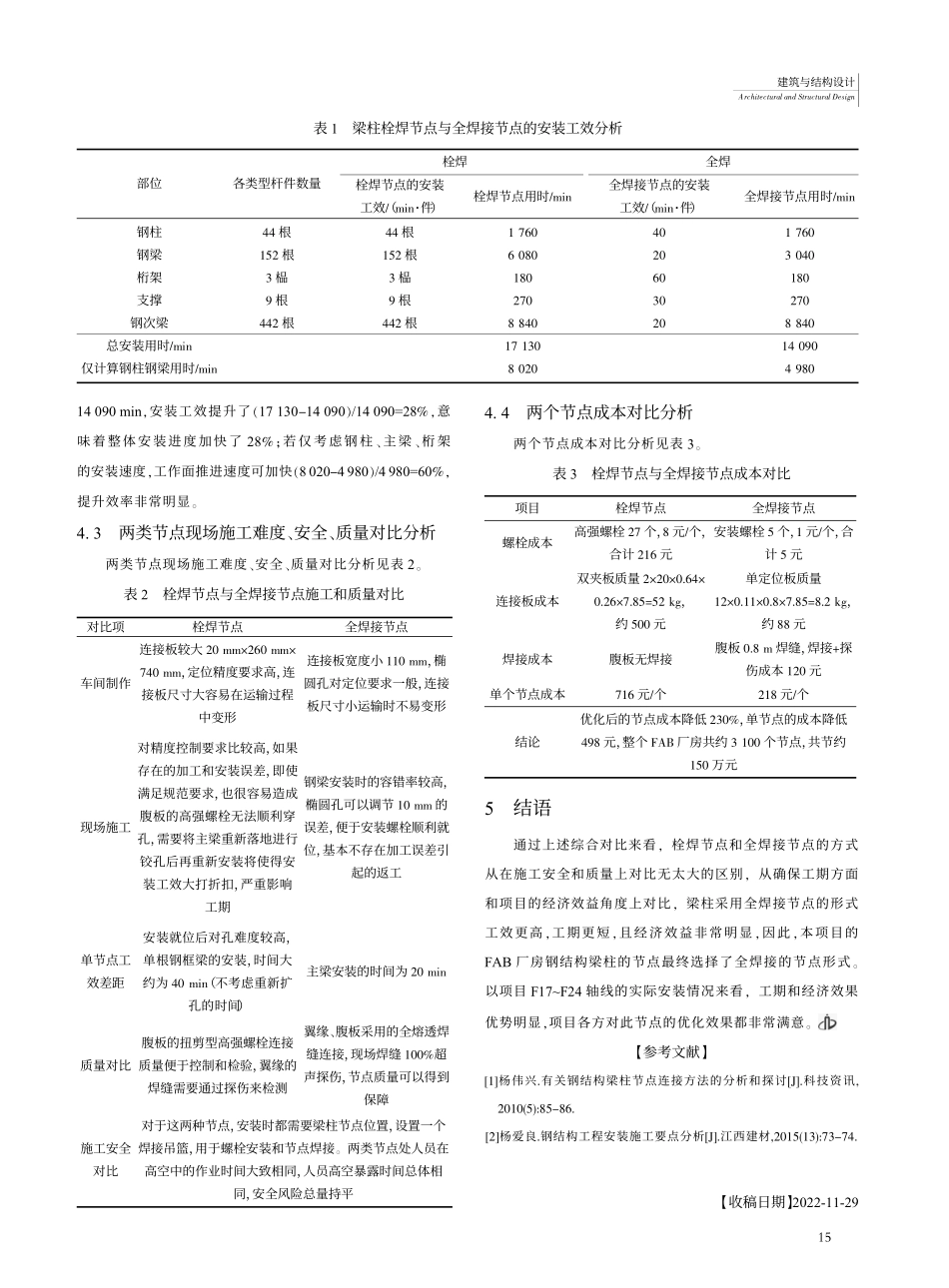

1引言杭州某半导体生产厂房属于超大型的电子芯片厂房,集成电路制造工厂(Fabrication,简称FAB生产厂房)建筑面积超过26万m2,建筑最高高度47m,属于高层工业厂房,钢结构用量5.8万t。厂房构件复杂、庞大,单榀桁架重量高达75t,总日历工期300d,工期极为紧张。施工过程既要保证安装进度,又要节约费用,是项目优化的主要方向和项目成功的重要因素。相关人员需要从技术、经济、管理等方面进行全面优化,才能取得较高的经济效益和管理效益。本文以钢结构节点为切入点论述了实施过程中对钢结构进行优化的具体措施。2工程概况本项目钢结构厂房的主要构造为FAB生产厂房,地上5层,局部地下1层,钢结构平面尺寸为265.2m×249.6m,F4~F14轴线为上、下2层桁架,共11个轴线,F15~F25轴线为单层桁架,共11个轴线。桁架跨度均为28.8m,共180榀桁架。桁架分楼层桁架和屋面桁架。楼层桁架高度7.05m,单榀最重75t,共54榀。钢柱构件主要为焊接箱形柱内灌注混凝土,钢梁、钢桁架构件主要为H形梁和矩形管,所有构件材质均为Q355B。项目的主要施工工艺流程是安装首节钢柱→首层的主梁、次梁→钢结构校正、焊接→安装上节钢柱→上层主梁、桁架安装→钢结构校正、焊接,直至到顶。3节点优化方案原设计图纸中的节点是常见的钢结构节点形式,有柱拼接、梁柱刚接、桁架和柱刚接、梁梁铰接等主要类型。经过对设计图纸的各类节点和厂房安装方案的分析,影响本次钢结【作者简介】闵小奎(1983~),男,安徽无为人,工程师,从事钢结构施工管理、施工技术及深化设计与研究。半导体厂房钢结构节点优化应用探讨DiscussionontheApplicationofOptimizationofSteelStructureJointsinSemiconductorFactoryBuilding闵小奎,张守用,许鹏(中国电子系统工程第二建设有限公司,江苏无锡214000)MINXiao-kui,ZHANGShou-yong,XUPeng(ChinaElectronicsSystemEngineeringSecondConstructionCo.Ltd.,Wuxi214000,China)【摘要】由于洁净半导体厂房对抗微震要求较高,因此,设计的梁柱刚度较大,需要大量采用刚接节点。但刚接节点对安装精度要求较高,洁净半导体厂房的平面尺寸较大,容易产生较大的积累误差。论文以杭州某洁净半导体厂房为研究对象,将梁柱栓焊节点优化为全焊接节点,解决了安装过程中由于厂房平面尺寸较大产生的累积误差、安装精度不足、安装困难的问题,保留了原有刚接节点形式的同时提升了构件的安装工效,节约了建设费用。【Abstract】Becausethecleansemiconductorwork...