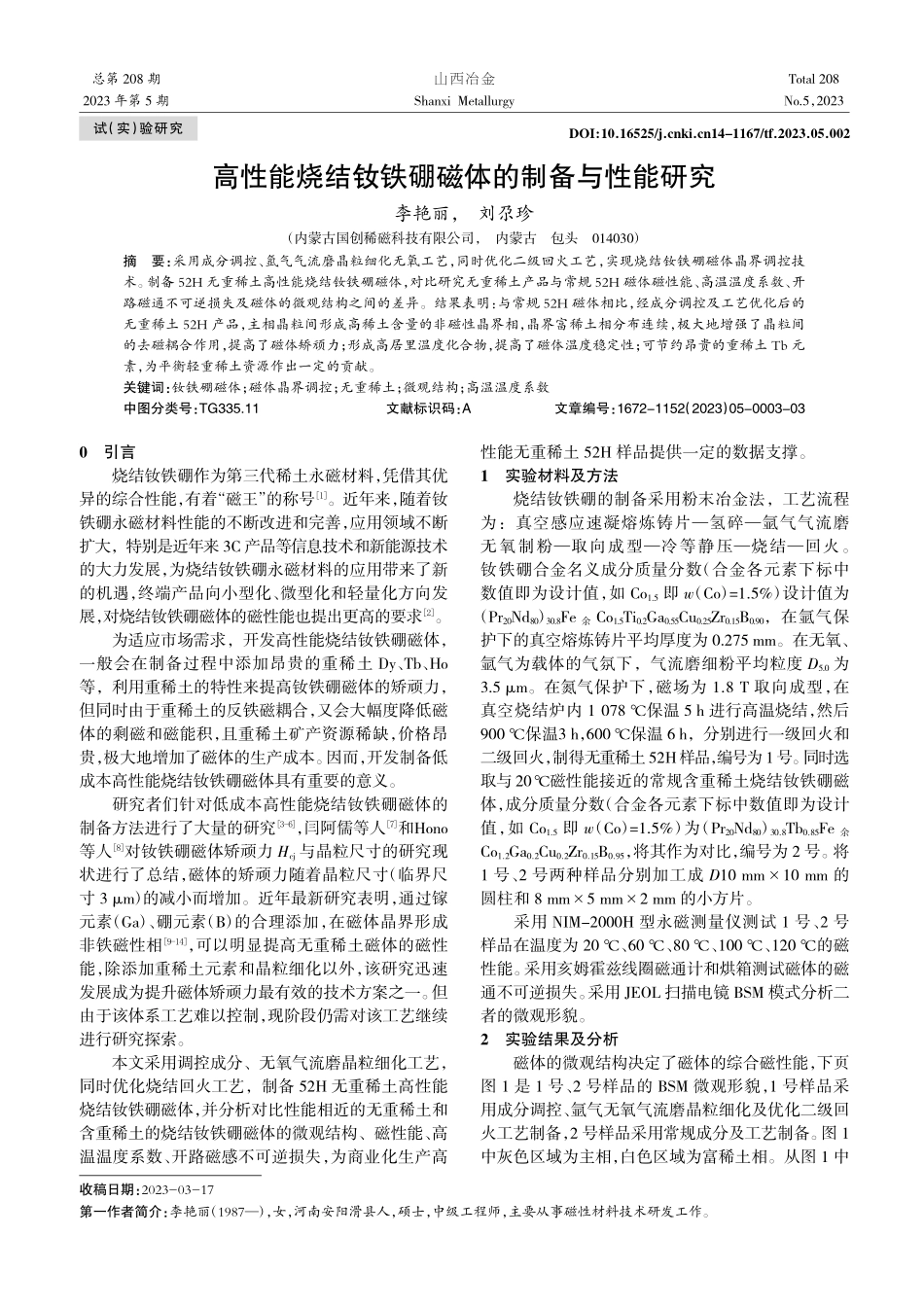

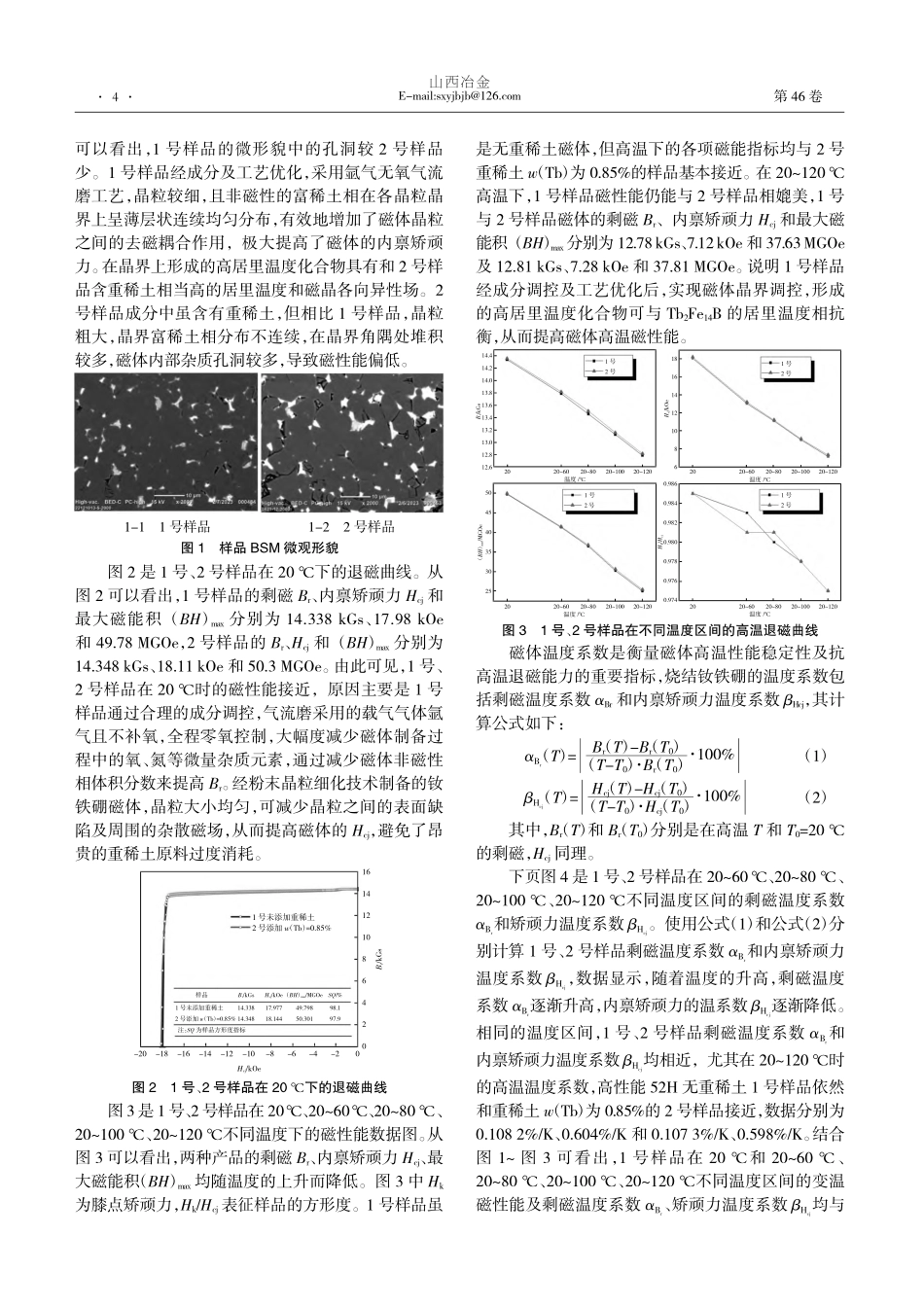

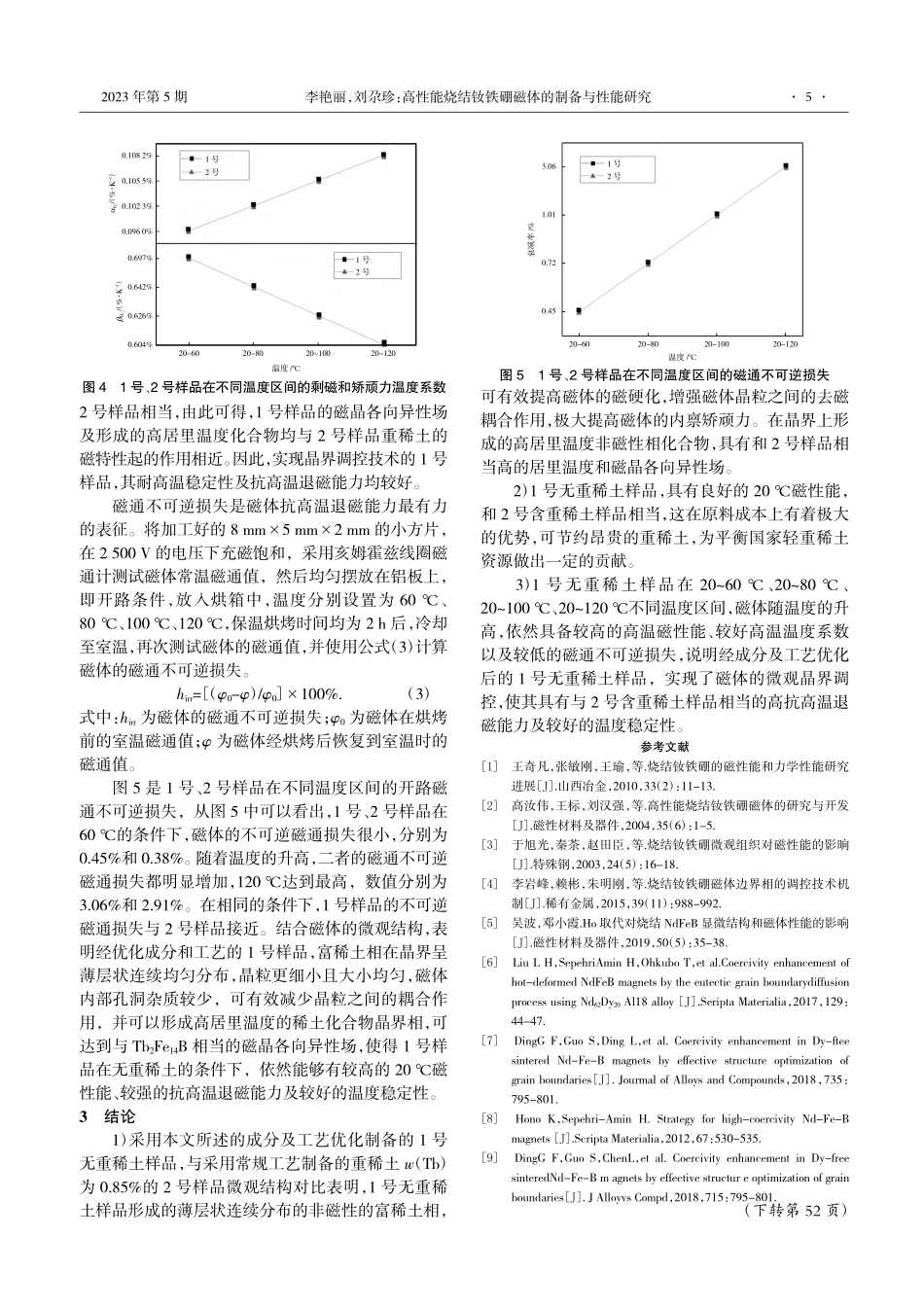

高性能烧结钕铁硼磁体的制备与性能研究李艳丽,刘尕珍(内蒙古国创稀磁科技有限公司,内蒙古包头014030)摘要:采用成分调控、氩气气流磨晶粒细化无氧工艺,同时优化二级回火工艺,实现烧结钕铁硼磁体晶界调控技术。制备52H无重稀土高性能烧结钕铁硼磁体,对比研究无重稀土产品与常规52H磁体磁性能、高温温度系数、开路磁通不可逆损失及磁体的微观结构之间的差异。结果表明:与常规52H磁体相比,经成分调控及工艺优化后的无重稀土52H产品,主相晶粒间形成高稀土含量的非磁性晶界相,晶界富稀土相分布连续,极大地增强了晶粒间的去磁耦合作用,提高了磁体矫顽力;形成高居里温度化合物,提高了磁体温度稳定性;可节约昂贵的重稀土Tb元素,为平衡轻重稀土资源作出一定的贡献。关键词:钕铁硼磁体;磁体晶界调控;无重稀土;微观结构;高温温度系数中图分类号:TG335.11文献标识码:A文章编号:1672-1152(2023)05-0003-030引言烧结钕铁硼作为第三代稀土永磁材料,凭借其优异的综合性能,有着“磁王”的称号[1]。近年来,随着钕铁硼永磁材料性能的不断改进和完善,应用领域不断扩大,特别是近年来3C产品等信息技术和新能源技术的大力发展,为烧结钕铁硼永磁材料的应用带来了新的机遇,终端产品向小型化、微型化和轻量化方向发展,对烧结钕铁硼磁体的磁性能也提出更高的要求[2]。为适应市场需求,开发高性能烧结钕铁硼磁体,一般会在制备过程中添加昂贵的重稀土Dy、Tb、Ho等,利用重稀土的特性来提高钕铁硼磁体的矫顽力,但同时由于重稀土的反铁磁耦合,又会大幅度降低磁体的剩磁和磁能积,且重稀土矿产资源稀缺,价格昂贵,极大地增加了磁体的生产成本。因而,开发制备低成本高性能烧结钕铁硼磁体具有重要的意义。研究者们针对低成本高性能烧结钕铁硼磁体的制备方法进行了大量的研究[3-6],闫阿儒等人[7]和Hono等人[8]对钕铁硼磁体矫顽力Hcj与晶粒尺寸的研究现状进行了总结,磁体的矫顽力随着晶粒尺寸(临界尺寸3μm)的减小而增加。近年最新研究表明,通过镓元素(Ga)、硼元素(B)的合理添加,在磁体晶界形成非铁磁性相[9-14],可以明显提高无重稀土磁体的磁性能,除添加重稀土元素和晶粒细化以外,该研究迅速发展成为提升磁体矫顽力最有效的技术方案之一。但由于该体系工艺难以控制,现阶段仍需对该工艺继续进行研究探索。本文采用调控成分、无氧气流磨晶粒细化工艺,同时优化烧结回火工艺,制备52H无重稀土高性能烧结钕铁硼磁体,并分析对比性能...