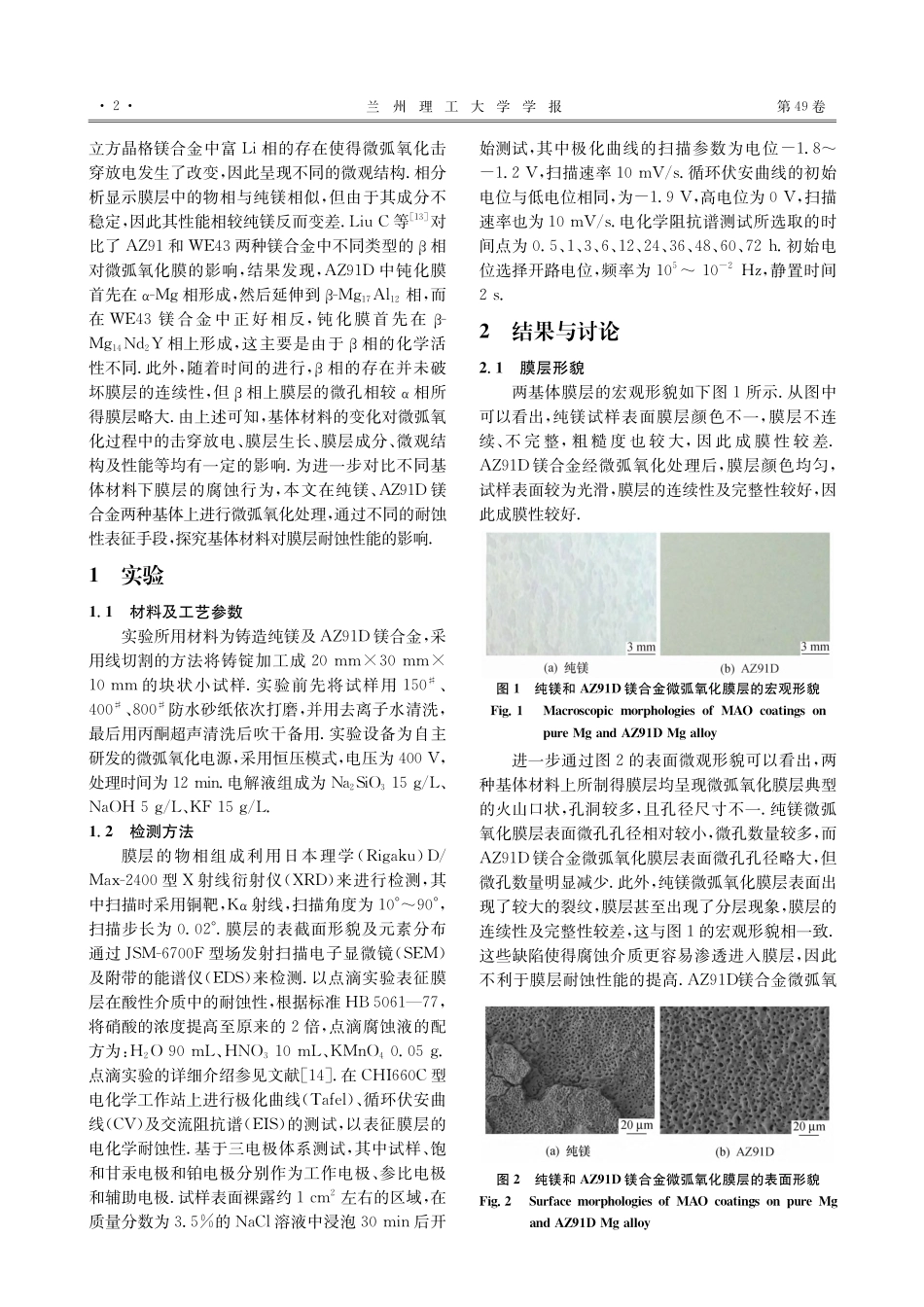

文章编号:1673-5196(2023)03-0001-08纯镁及AZ91D镁合金微弧氧化膜层耐蚀性的对比王占营,马颖*,安守静,王晟(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050)摘要:基于硅酸盐电解液体系,在纯镁、AZ91D镁合金基体上制备微弧氧化膜,通过不同的表征手段对比两种基体材料下膜层的耐蚀性能.结果表明:AZ91D镁合金表面微弧氧化膜层的成膜性更好,且膜层中Mg2SiO4、MgF2等物相更多,因此,点滴、电化学耐蚀性更好.纯镁微弧氧化膜在整个腐蚀过程中表现为全面腐蚀,在腐蚀后期基本丧失对基体的保护作用,而AZ91D镁合金微弧氧化膜层在浸泡后期出现了局部腐蚀,但仍然可以有效地保护基体.合金化后由于不同元素电极电位的不同,使得微弧氧化在基体表面α、β相区域出现了选择性起弧,这种交替的击穿放电现象有利于膜层致密度、成分及缺陷等微观组织结构特征参量的改善,从而使得AZ91D镁合金表面微弧氧化膜层具有更好的耐蚀性能.关键词:基体材料;微弧氧化;耐蚀性;致密性中图分类号:TG174文献标志码:AComparisonofcorrosionresistanceofMAOcoatingsfabricatedonpureMagnesiumandAZ91DMagnesiumalloyWANGZhan-ying,MAYing,ANShou-jing,WANGSheng(StateKeyLaboratoryofAdvancedProcessingandRecyclingofNonferrousMetals,LanzhouUniv.ofTech.,Lanzhou730050,China)Abstract:Micro-arcoxidation(MAO)coatingswerepreparedinthesilicate-containingelectrolyteonpuremagnesiumandAZ91Dmagnesiumalloysubstrates,anddifferentcharacterizationmethodswereusedtocomparethecorrosionresistanceofthecoatingsonthetwosubstrates.TheresultsshowedthattheAZ91D-MAOcoatinghasbetterformabilityandmoreMg2SiO4andMgF2phases,resultingi...