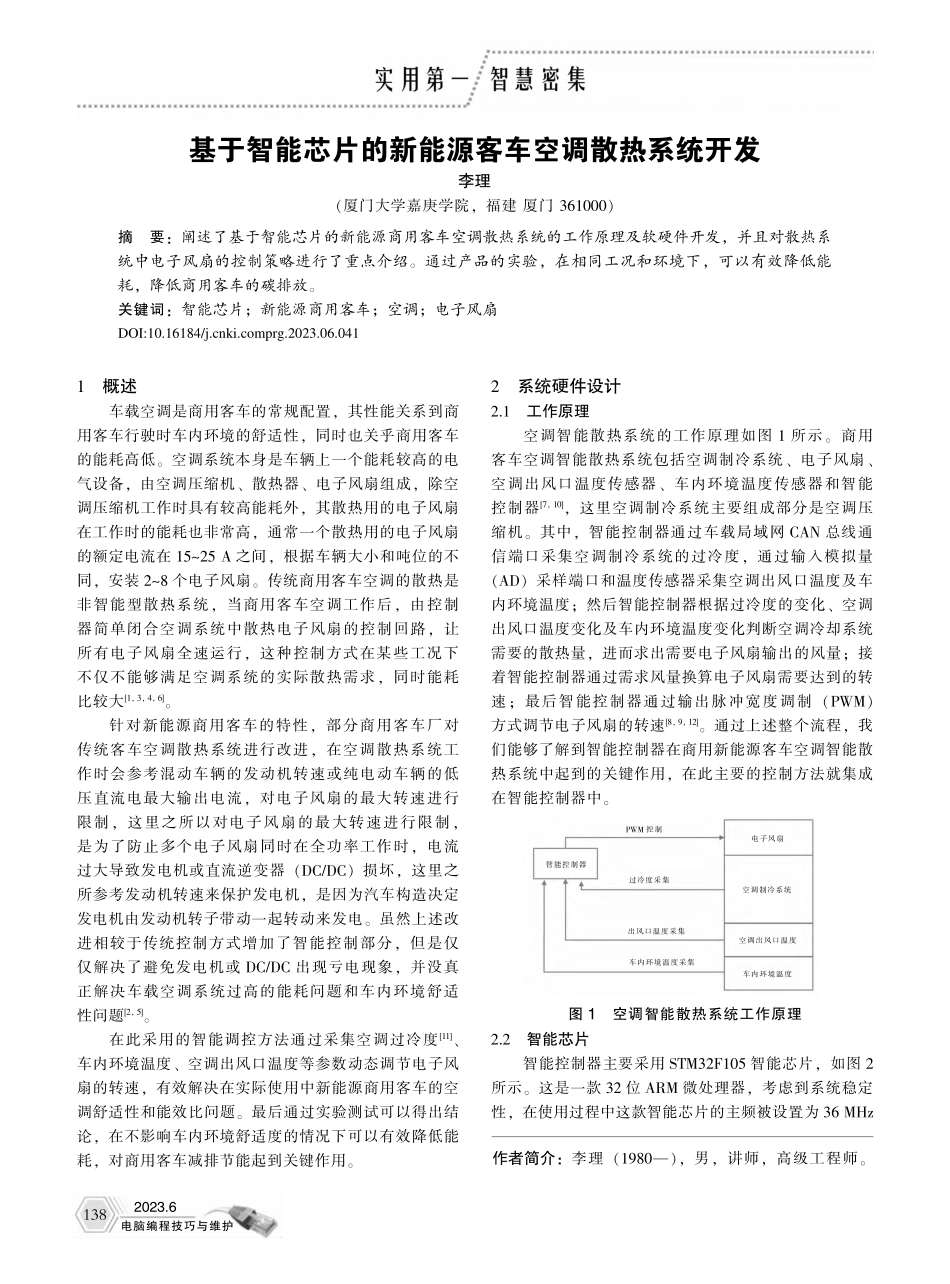

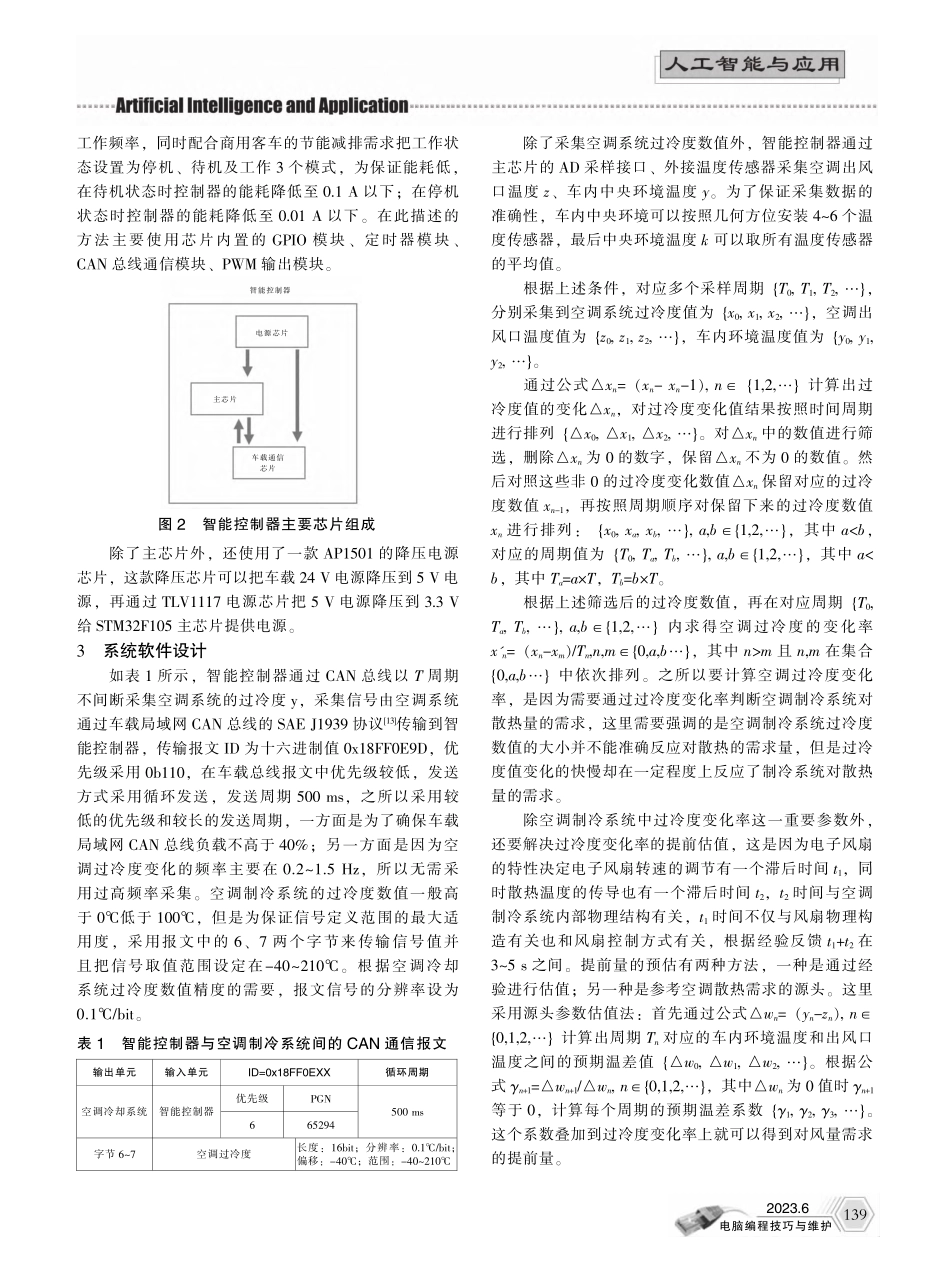

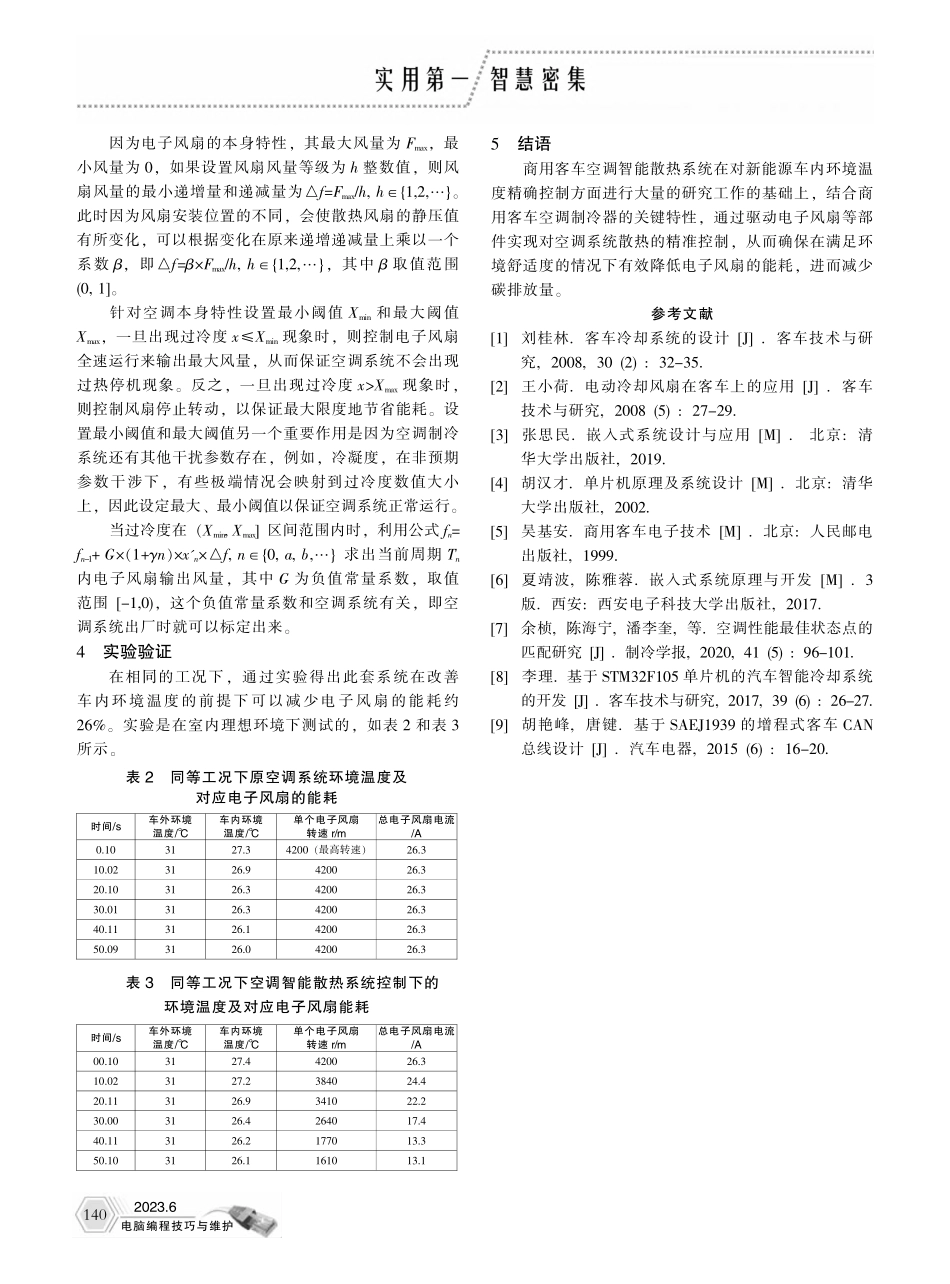

2023.6电脑编程技巧与维护图1空调智能散热系统工作原理1概述车载空调是商用客车的常规配置,其性能关系到商用客车行驶时车内环境的舒适性,同时也关乎商用客车的能耗高低。空调系统本身是车辆上一个能耗较高的电气设备,由空调压缩机、散热器、电子风扇组成,除空调压缩机工作时具有较高能耗外,其散热用的电子风扇在工作时的能耗也非常高,通常一个散热用的电子风扇的额定电流在15~25A之间,根据车辆大小和吨位的不同,安装2~8个电子风扇。传统商用客车空调的散热是非智能型散热系统,当商用客车空调工作后,由控制器简单闭合空调系统中散热电子风扇的控制回路,让所有电子风扇全速运行,这种控制方式在某些工况下不仅不能够满足空调系统的实际散热需求,同时能耗比较大[1,3,4,6]。针对新能源商用客车的特性,部分商用客车厂对传统客车空调散热系统进行改进,在空调散热系统工作时会参考混动车辆的发动机转速或纯电动车辆的低压直流电最大输出电流,对电子风扇的最大转速进行限制,这里之所以对电子风扇的最大转速进行限制,是为了防止多个电子风扇同时在全功率工作时,电流过大导致发电机或直流逆变器(DC/DC)损坏,这里之所参考发动机转速来保护发电机,是因为汽车构造决定发电机由发动机转子带动一起转动来发电。虽然上述改进相较于传统控制方式增加了智能控制部分,但是仅仅解决了避免发电机或DC/DC出现亏电现象,并没真正解决车载空调系统过高的能耗问题和车内环境舒适性问题[2,5]。在此采用的智能调控方法通过采集空调过冷度[11]、车内环境温度、空调出风口温度等参数动态调节电子风扇的转速,有效解决在实际使用中新能源商用客车的空调舒适性和能效比问题。最后通过实验测试可以得出结论,在不影响车内环境舒适度的情况下可以有效降低能耗,对商用客车减排节能起到关键作用。2系统硬件设计2.1工作原理空调智能散热系统的工作原理如图1所示。商用客车空调智能散热系统包括空调制冷系统、电子风扇、空调出风口温度传感器、车内环境温度传感器和智能控制器[7,10],这里空调制冷系统主要组成部分是空调压缩机。其中,智能控制器通过车载局域网CAN总线通信端口采集空调制冷系统的过冷度,通过输入模拟量(AD)采样端口和温度传感器采集空调出风口温度及车内环境温度;然后智能控制器根据过冷度的变化、空调出风口温度变化及车内环境温度变化判断空调冷却系统需要的散热量,进而求出需要电子风扇输出的风量;接着智能控制器通过需求风量换...