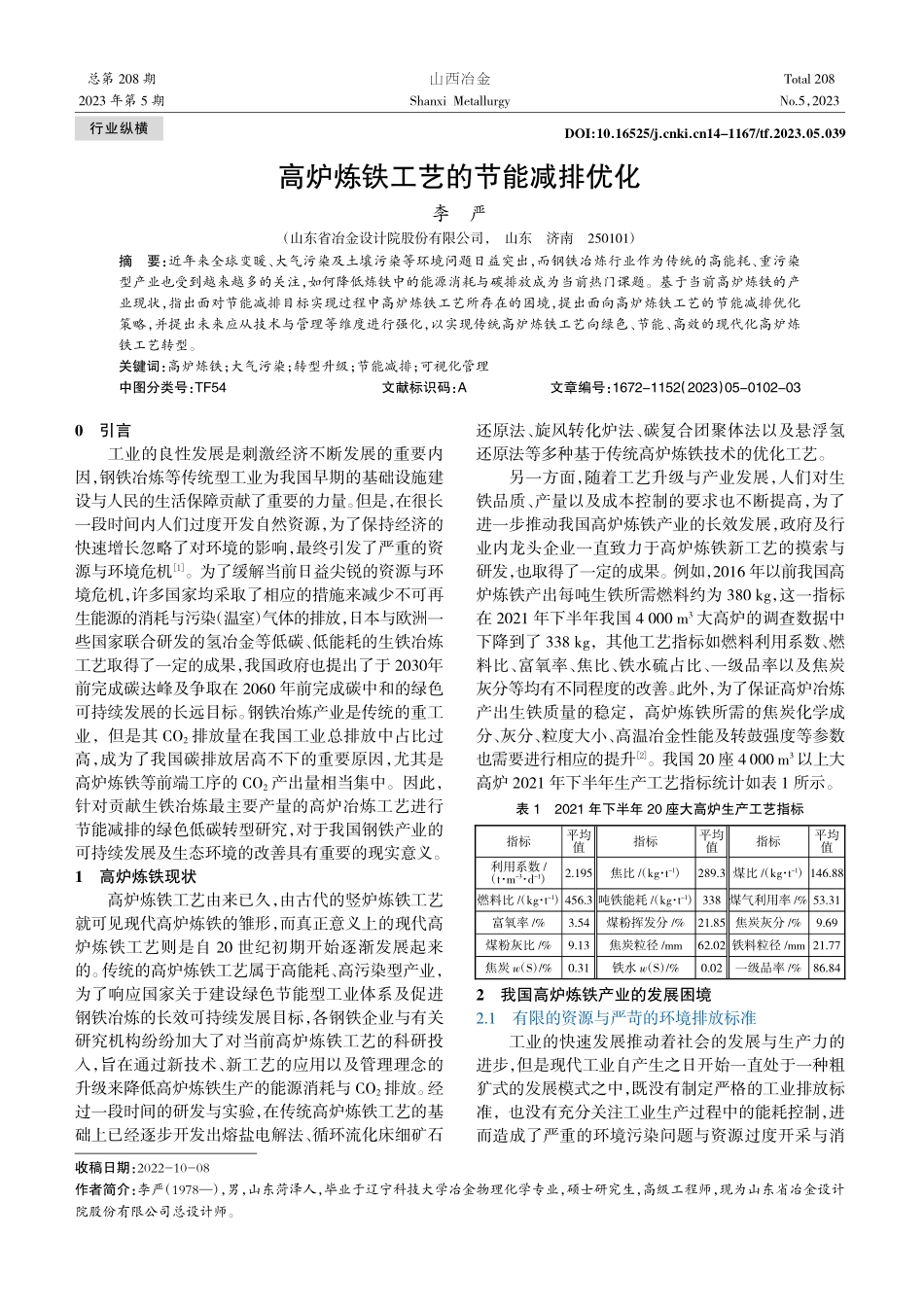

高炉炼铁工艺的节能减排优化李严(山东省冶金设计院股份有限公司,山东济南250101)摘要:近年来全球变暖、大气污染及土壤污染等环境问题日益突出,而钢铁冶炼行业作为传统的高能耗、重污染型产业也受到越来越多的关注,如何降低炼铁中的能源消耗与碳排放成为当前热门课题。基于当前高炉炼铁的产业现状,指出面对节能减排目标实现过程中高炉炼铁工艺所存在的困境,提出面向高炉炼铁工艺的节能减排优化策略,并提出未来应从技术与管理等维度进行强化,以实现传统高炉炼铁工艺向绿色、节能、高效的现代化高炉炼铁工艺转型。关键词:高炉炼铁;大气污染;转型升级;节能减排;可视化管理中图分类号:TF54文献标识码:A文章编号:1672-1152(2023)05-0102-030引言工业的良性发展是刺激经济不断发展的重要内因,钢铁冶炼等传统型工业为我国早期的基础设施建设与人民的生活保障贡献了重要的力量。但是,在很长一段时间内人们过度开发自然资源,为了保持经济的快速增长忽略了对环境的影响,最终引发了严重的资源与环境危机[1]。为了缓解当前日益尖锐的资源与环境危机,许多国家均采取了相应的措施来减少不可再生能源的消耗与污染(温室)气体的排放,日本与欧洲一些国家联合研发的氢冶金等低碳、低能耗的生铁冶炼工艺取得了一定的成果,我国政府也提出了于2030年前完成碳达峰及争取在2060年前完成碳中和的绿色可持续发展的长远目标。钢铁冶炼产业是传统的重工业,但是其CO2排放量在我国工业总排放中占比过高,成为了我国碳排放居高不下的重要原因,尤其是高炉炼铁等前端工序的CO2产出量相当集中。因此,针对贡献生铁冶炼最主要产量的高炉冶炼工艺进行节能减排的绿色低碳转型研究,对于我国钢铁产业的可持续发展及生态环境的改善具有重要的现实意义。1高炉炼铁现状高炉炼铁工艺由来已久,由古代的竖炉炼铁工艺就可见现代高炉炼铁的雏形,而真正意义上的现代高炉炼铁工艺则是自20世纪初期开始逐渐发展起来的。传统的高炉炼铁工艺属于高能耗、高污染型产业,为了响应国家关于建设绿色节能型工业体系及促进钢铁冶炼的长效可持续发展目标,各钢铁企业与有关研究机构纷纷加大了对当前高炉炼铁工艺的科研投入,旨在通过新技术、新工艺的应用以及管理理念的升级来降低高炉炼铁生产的能源消耗与CO2排放。经过一段时间的研发与实验,在传统高炉炼铁工艺的基础上已经逐步开发出熔盐电解法、循环流化床细矿石还原法、旋风转化炉法、碳复合团聚体法以及悬浮氢还原法等...