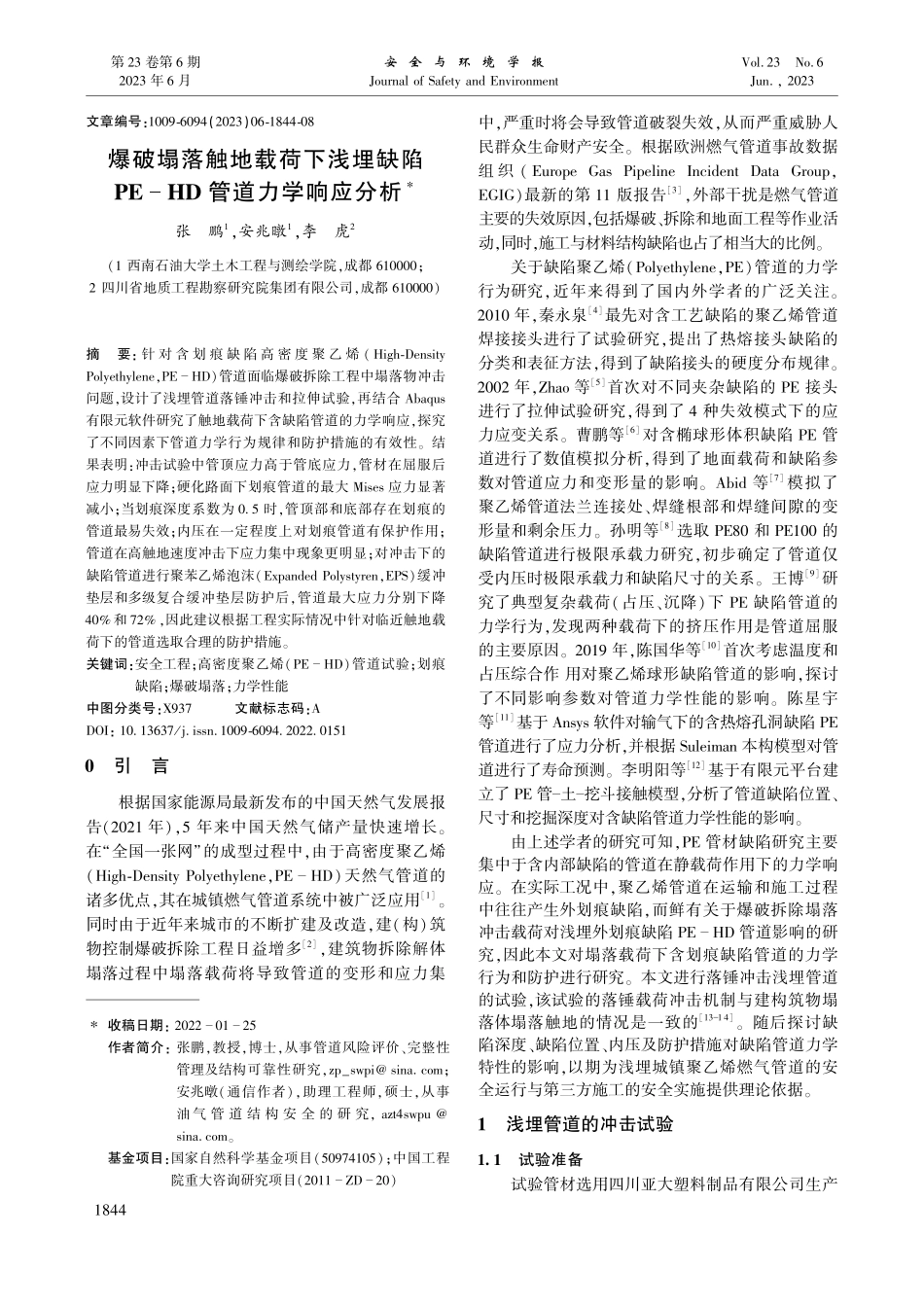

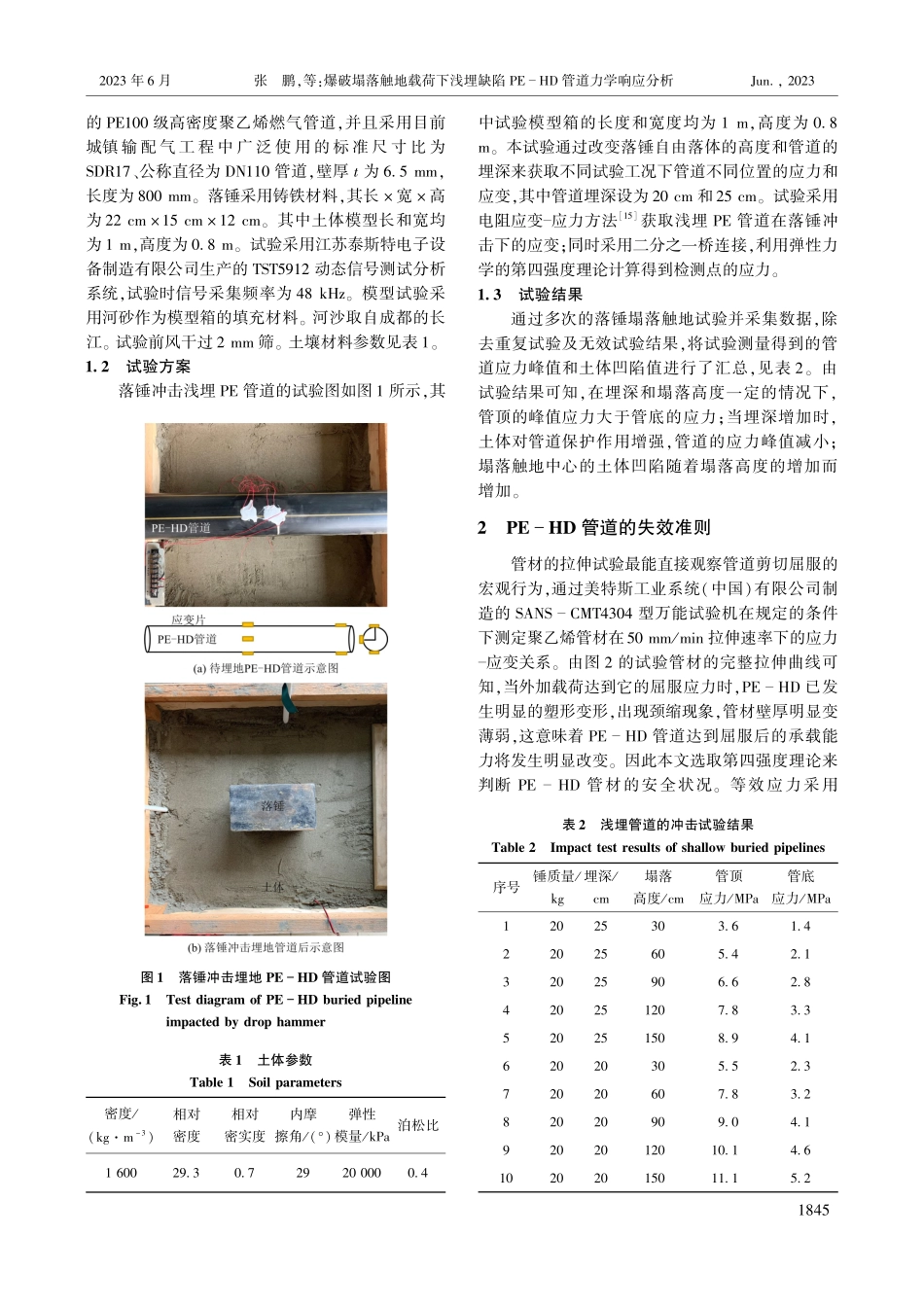

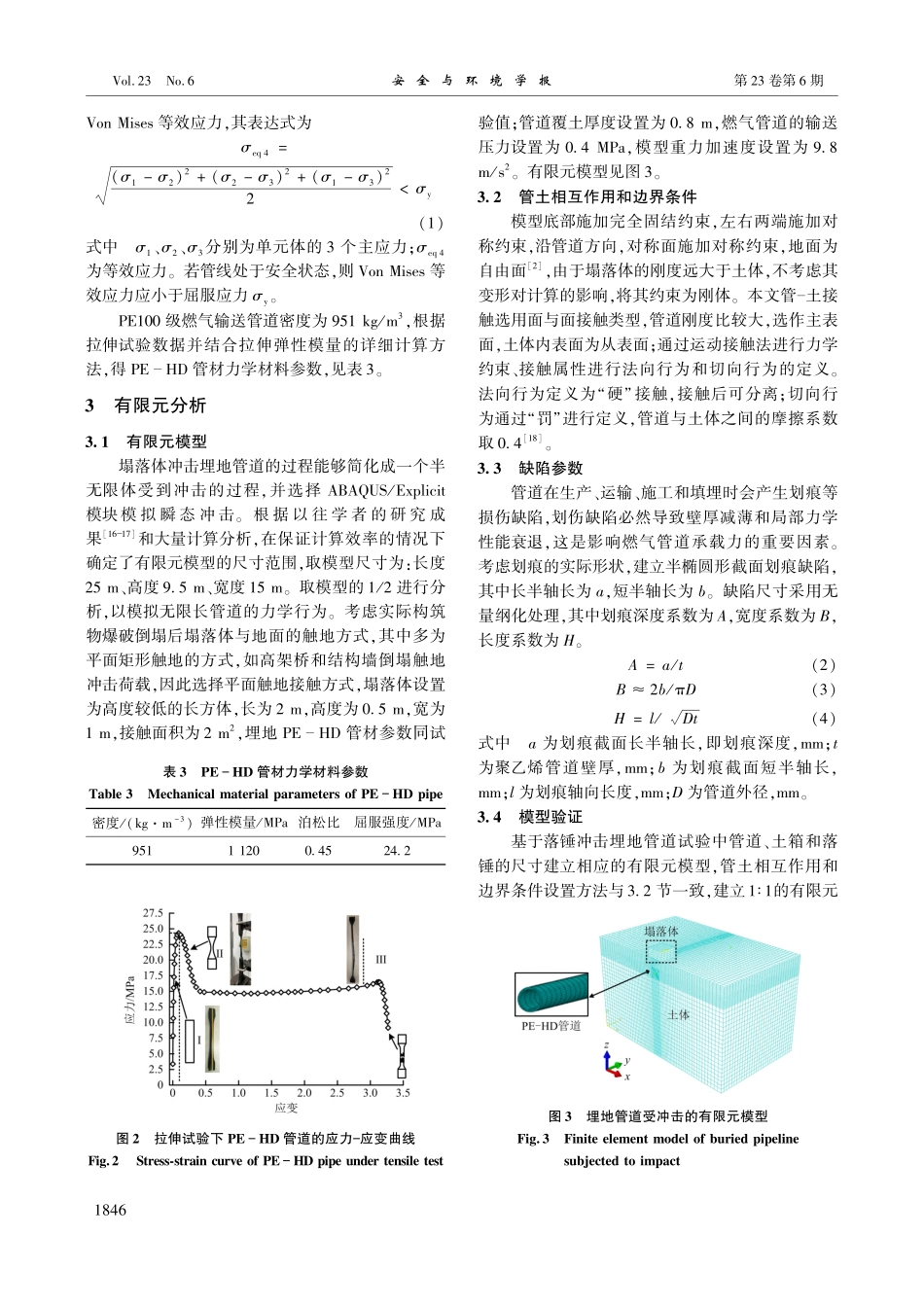

文章编号:1009-6094(2023)06-1844-08爆破塌落触地载荷下浅埋缺陷PEHD管道力学响应分析∗张鹏1,安兆暾1,李虎2(1西南石油大学土木工程与测绘学院,成都610000;2四川省地质工程勘察研究院集团有限公司,成都610000)摘要:针对含划痕缺陷高密度聚乙烯(High-DensityPolyethylene,PEHD)管道面临爆破拆除工程中塌落物冲击问题,设计了浅埋管道落锤冲击和拉伸试验,再结合Abaqus有限元软件研究了触地载荷下含缺陷管道的力学响应,探究了不同因素下管道力学行为规律和防护措施的有效性。结果表明:冲击试验中管顶应力高于管底应力,管材在屈服后应力明显下降;硬化路面下划痕管道的最大Mises应力显著减小;当划痕深度系数为0.5时,管顶部和底部存在划痕的管道最易失效;内压在一定程度上对划痕管道有保护作用;管道在高触地速度冲击下应力集中现象更明显;对冲击下的缺陷管道进行聚苯乙烯泡沫(ExpandedPolystyren,EPS)缓冲垫层和多级复合缓冲垫层防护后,管道最大应力分别下降40%和72%,因此建议根据工程实际情况中针对临近触地载荷下的管道选取合理的防护措施。关键词:安全工程;高密度聚乙烯(PEHD)管道试验;划痕缺陷;爆破塌落;力学性能中图分类号:X937文献标志码:ADOI:10.13637/j.issn.1009-6094.2022.0151∗收稿日期:20220125作者简介:张鹏,教授,博士,从事管道风险评价、完整性管理及结构可靠性研究,zp_swpi@sina.com;安兆暾(通信作者),助理工程师,硕士,从事油气管道结构安全的研究,azt4swpu@sina.com。基金项目:国家自然科学基金项目(50974105);中国工程院重大咨询研究项目(2011ZD20)0引言根据国家能源局最新发布的中国天然气发展报告(2021年),5年来中国天然气储产量快速增长。在“全国一张网”的成型过程中,由于高密度聚乙烯(High-DensityPolyethylene,PEHD)天然气管道的诸多优点,其在城镇燃气管道系统中被广泛应用[1]。同时由于近年来城市的不断扩建及改造,建(构)筑物控制爆破拆除工程日益增多[2],建筑物拆除解体塌落过程中塌落载荷将导致管道的变形和应力集中,严重时将会导致管道破裂失效,从而严重威胁人民群众生命财产安全。根据欧洲燃气管道事故数据组织(EuropeGasPipelineIncidentDataGroup,EGIG)最新的第11版报告[3],外部干扰是燃气管道主要的失效原因,包括爆破、拆除和地面工程等作业活动,同时,施工与材料结构缺陷也占了相当大的比例。关于缺陷聚乙烯(Polyethylene,PE)管道的力学行为研究,近年来得到了国内外学者的广泛关注。2010年,秦永泉[4]最先对含工艺缺陷的...