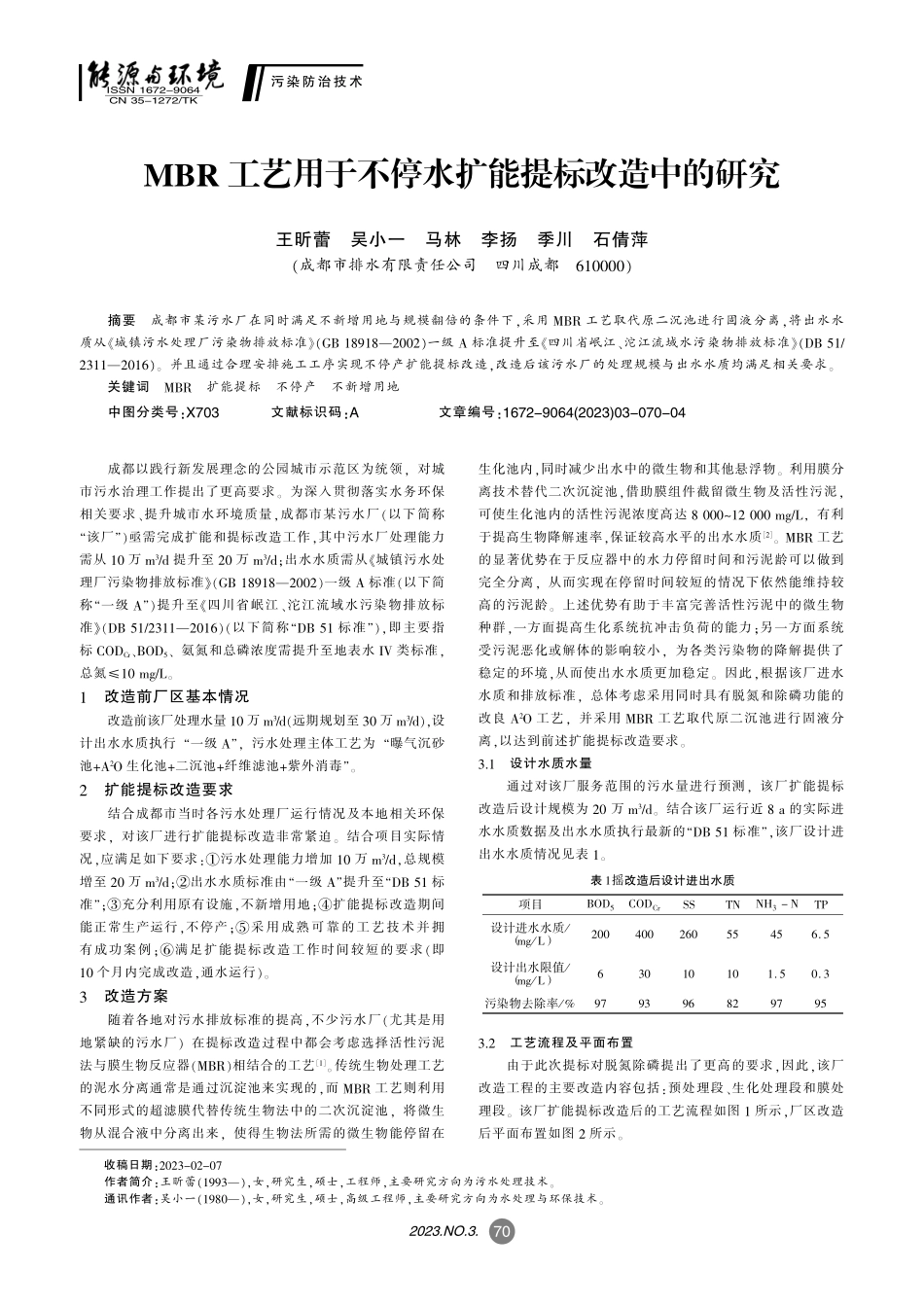

2023.NO.3.ISSN1672-9064CN35-1272/TK收稿日期:2023-02-07作者简介:王昕蕾(1993—),女,研究生,硕士,工程师,主要研究方向为污水处理技术。通讯作者:吴小一(1980—),女,研究生,硕士,高级工程师,主要研究方向为水处理与环保技术。MBR工艺用于不停水扩能提标改造中的研究王昕蕾吴小一马林李扬季川石倩萍(成都市排水有限责任公司四川成都610000)摘要成都市某污水厂在同时满足不新增用地与规模翻倍的条件下,采用MBR工艺取代原二沉池进行固液分离,将出水水质从《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准提升至《四川省岷江、沱江流域水污染物排放标准》(DB51/2311—2016)。并且通过合理安排施工工序实现不停产扩能提标改造,改造后该污水厂的处理规模与出水水质均满足相关要求。关键词MBR扩能提标不停产不新增用地中图分类号:X703文献标识码:A文章编号:1672-9064(2023)03-070-04成都以践行新发展理念的公园城市示范区为统领,对城市污水治理工作提出了更高要求。为深入贯彻落实水务环保相关要求、提升城市水环境质量,成都市某污水厂(以下简称“该厂”)亟需完成扩能和提标改造工作,其中污水厂处理能力需从10万m3/d提升至20万m3/d;出水水质需从《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准(以下简称“一级A”)提升至《四川省岷江、沱江流域水污染物排放标准》(DB51/2311—2016)(以下简称“DB51标准”),即主要指标CODCr、BOD5、氨氮和总磷浓度需提升至地表水IV类标准,总氮≤10mg/L。1改造前厂区基本情况改造前该厂处理水量10万m3/d(远期规划至30万m3/d),设计出水水质执行“一级A”,污水处理主体工艺为“曝气沉砂池+A2O生化池+二沉池+纤维滤池+紫外消毒”。2扩能提标改造要求结合成都市当时各污水处理厂运行情况及本地相关环保要求,对该厂进行扩能提标改造非常紧迫。结合项目实际情况,应满足如下要求:①污水处理能力增加10万m3/d,总规模增至20万m3/d;②出水水质标准由“一级A”提升至“DB51标准”;③充分利用原有设施,不新增用地;④扩能提标改造期间能正常生产运行,不停产;⑤采用成熟可靠的工艺技术并拥有成功案例;⑥满足扩能提标改造工作时间较短的要求(即10个月内完成改造,通水运行)。3改造方案随着各地对污水排放标准的提高,不少污水厂(尤其是用地紧缺的污水厂)在提标改造过程中都会考虑选择活性污泥法与膜生物反应器(MBR)相结合的工艺[1]。...