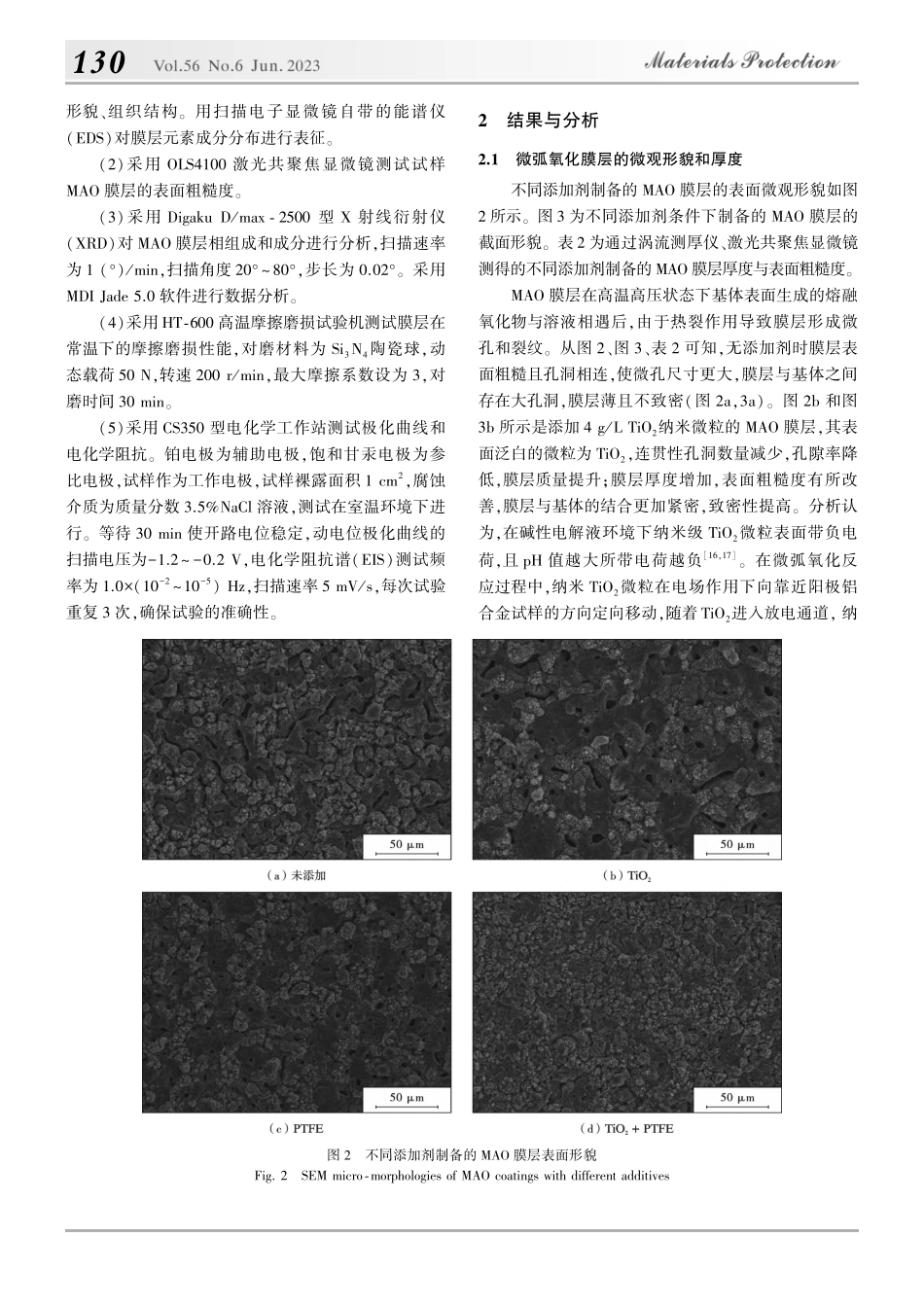

128TiO2⁃PTFE对6063铝合金微弧氧化膜层的影响高虹a,b,王超a,b,姜波a,b,宋仁国a,b(常州大学a.材料科学与工程学院,b.江苏省材料表面科学与技术重点实验室,江苏常州213164)[摘要]为了探究TiO2和聚四氟乙烯(PTFE)对6063铝合金微弧氧化膜层的影响,在Na2SiO3基础电解液中添加TiO2和PTFE固体纳米微粒,采用微弧氧化技术(MAO)在6063铝合金上制备了微弧氧化复合膜层。利用扫描电子显微镜(SEM)、X射线衍射(XRD)、摩擦磨损试验机以及电化学工作站研究了微弧氧化陶瓷膜层的形貌、相组成、元素分布以及耐磨性和耐蚀性。结果表明:加入4g/LTiO2和10mg/LPTFE制成复合添加剂制备的复合膜层其表面孔径尺寸明显降低,膜层厚度增加,结构致密;摩擦系数由0.9降到0.5,耐磨性最好;电化学试验测得复合膜层的自腐蚀电位最大,为-0.18V;自腐蚀电流密度最小,为1.09×10-8A/cm2。[关键词]铝合金;微弧氧化;二氧化钛;聚四氟乙烯;耐磨性;耐蚀性[中图分类号]TG174.4[文献标识码]Adoi:10.16577/j.issn.1001-1560.2023.0144[文章编号]1001-1560(2023)06-0128-09EffectofTiO2⁃PTFEonMicro⁃ArcOxidationCoatingof6063AluminumAlloyGAOHonga,b,WANGChaoa,b,JIANGBoa,b,SONGRen⁃guoa,b(a.SchoolofMaterialsScienceandEngineering,b.JiangsuKeyLaboratoryofMaterialsSurfaceScienceandTechnology,ChangzhouUniversity,Changzhou213164,China)Abstract:InordertostudytheeffectofTiO2andPTFEonmicro⁃arcoxidationcoatingof6063aluminumalloy,TiO2andPTFEsolidnanopar⁃ticleswereaddedtotheNa2SiO3baseelectrolyte.Thecompositemicro⁃arcoxidationcoatingwa...