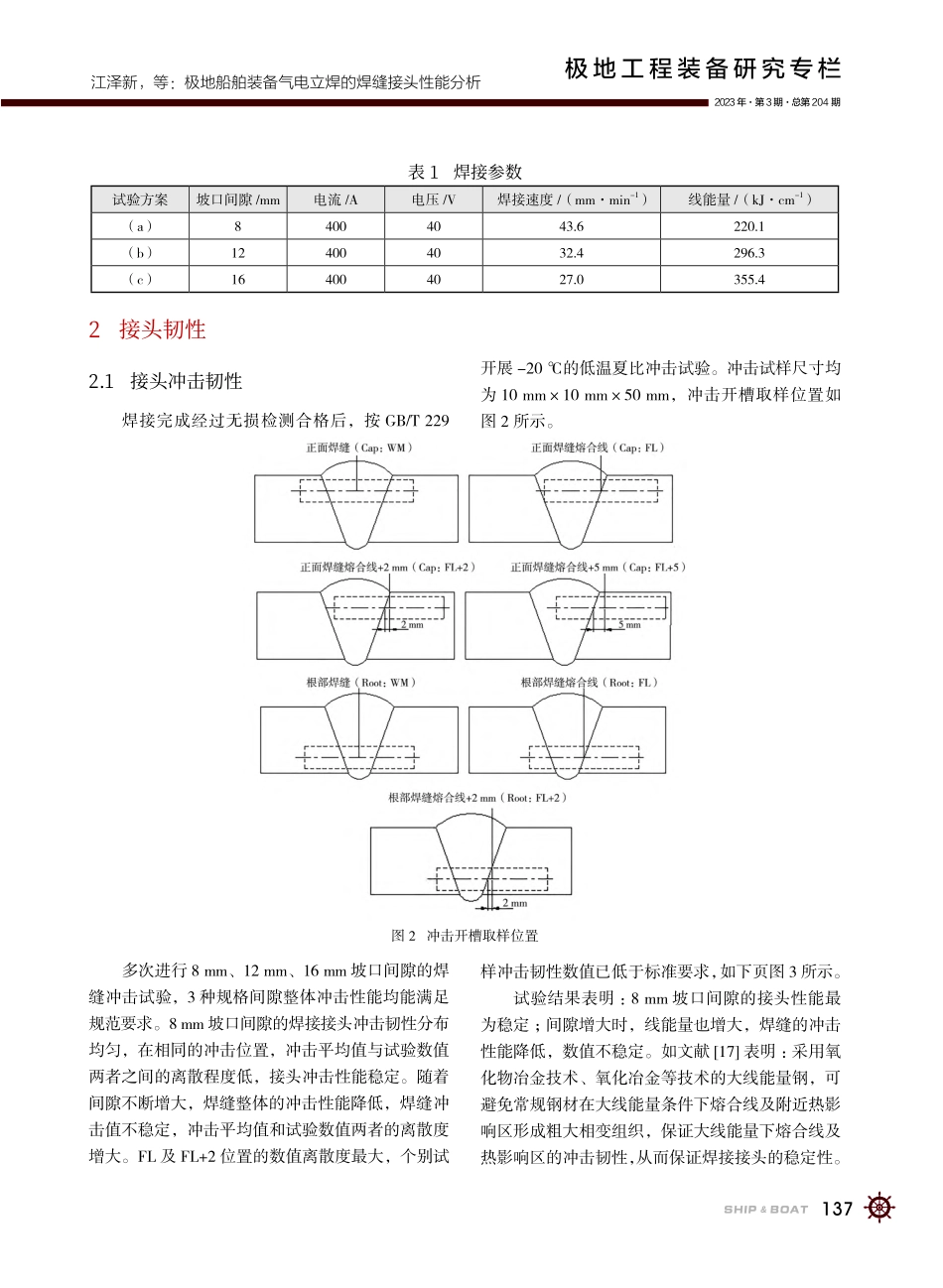

135江泽新,等:极地船舶装备气电立焊的焊缝接头性能分析2023年·第3期·总第204期极地工程装备研究专栏极地船舶装备气电立焊的焊缝接头性能分析江泽新韦青嵩段正启刘鑫(广船国际有限公司广州511462)摘要:极地船舶长年行驶于低温的极地环境,且时常遭受浮冰撞击,其焊缝接头要求具备较高的综合性能。文中对极地船舶装备气电立焊(EGW)的焊缝组织和性能、残余应力和变形进行系统研究分析,优化EGW的焊接工艺,提高焊接接头的可靠性,降低焊接变形和残余应力,助力极地船舶高效焊接工艺推广应用。研究结果表明:坡口间隙增大线能量升高,焊缝低温韧性稳定性降低,热影响区低温韧性显著下降,焊缝的残余应力和变形显著增大。采用氧化物冶金、氧化冶金等技术研制的大线能量钢板,可有效提高热影响区的低温韧性,提高焊接接头的可靠性。关键词:极地船舶;焊接装配;气电立焊;冲击韧性;断裂韧性;可靠性;有限元分析中图分类号:U671.83文献标志码:ADOI:10.19423/j.cnki.31-1561/u.2023.03.135PerformanceAnalysisofWeldJointsforElectrogasWeldingofPolarShipEquipmentJIANGZexinWEIQingsongDUANZhengqiLIUXin(GuangzhouShipyardInternationalCo.,Ltd.,Guangzhou511462,China)Abstract:Polarshipssailinlow-temperaturePolarRegionsallyearroundandareoftencollidedwithfloatingices.Theweldingjointsofpolarshipsthereforedemandhighcomprehensiveperformance.Themicrostructureandmechanicalproperties,residualstressanddeformationoftheelectrogaswelding(EGW)aresystematicallyanalyzedforthepolarshipequipment.TheoptimizationoftheweldingprocessoftheEGW,improvementofthereliabilityoftheweldingjointsandreductionoftheweldingdeformationandresidualstresspromotetheapplicationofefficientweldingprocessesforpolarships.Theresultsshowthatwiththeincreaseofgroovegap,thelinearenergyincreases,thelow-temperaturetoughnessstabilityofthewelddecreases,andthelow-temperaturetoughnessoftheheat-affectedzonedecreasessignificantly,aswellastheresidualstressanddeformationoftheweldincreasesignificantly.Thelargeheatinputsteelplatedevelopedbythetechnologiesofoxidemetallurgyoroxidationmetallurgycaneffectivelyimprovethelow-temperaturetoughnessoftheheat-affectedzoneandthereliabilityoftheweldingjoints.Keywor...