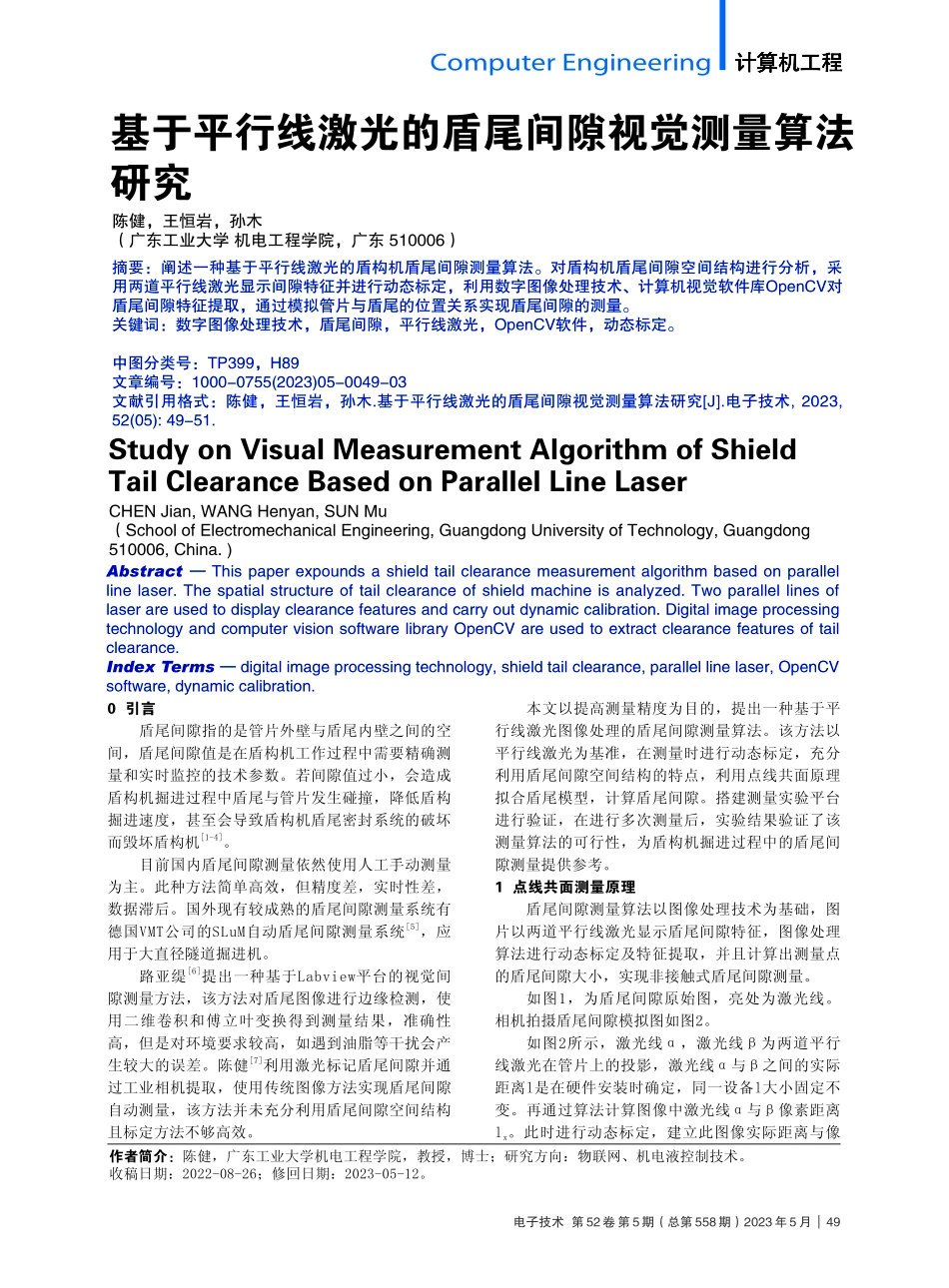

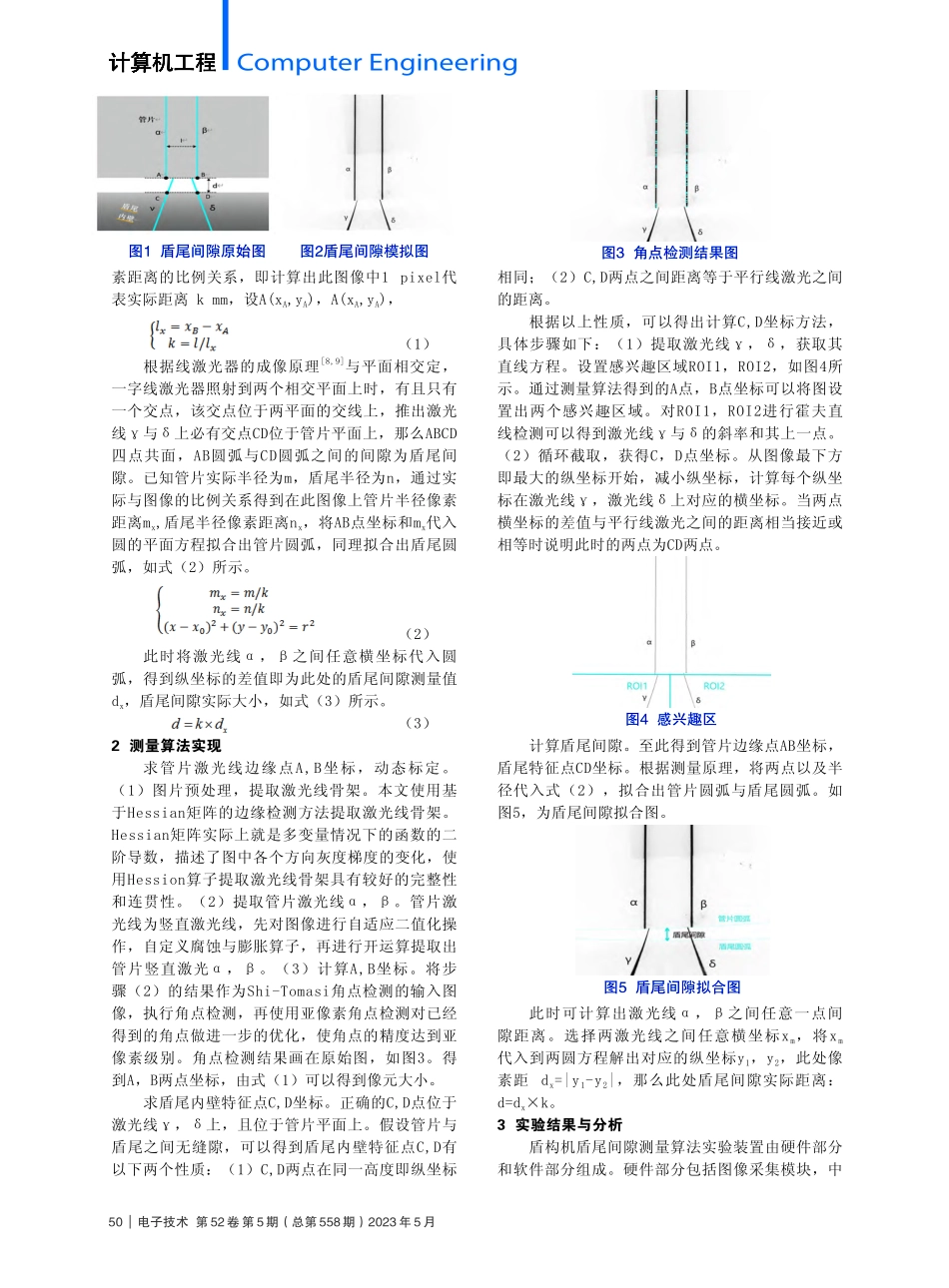

电子技术第52卷第5期(总第558期)2023年5月49ComputerEngineering计算机工程本文以提高测量精度为目的,提出一种基于平行线激光图像处理的盾尾间隙测量算法。该方法以平行线激光为基准,在测量时进行动态标定,充分利用盾尾间隙空间结构的特点,利用点线共面原理拟合盾尾模型,计算盾尾间隙。搭建测量实验平台进行验证,在进行多次测量后,实验结果验证了该测量算法的可行性,为盾构机掘进过程中的盾尾间隙测量提供参考。1点线共面测量原理盾尾间隙测量算法以图像处理技术为基础,图片以两道平行线激光显示盾尾间隙特征,图像处理算法进行动态标定及特征提取,并且计算出测量点的盾尾间隙大小,实现非接触式盾尾间隙测量。如图1,为盾尾间隙原始图,亮处为激光线。相机拍摄盾尾间隙模拟图如图2。如图2所示,激光线α,激光线β为两道平行线激光在管片上的投影,激光线α与β之间的实际距离l是在硬件安装时确定,同一设备l大小固定不变。再通过算法计算图像中激光线α与β像素距离lx。此时进行动态标定,建立此图像实际距离与像作者简介:陈健,广东工业大学机电工程学院,教授,博士;研究方向:物联网、机电液控制技术。收稿日期:2022-08-26;修回日期:2023-05-12。摘要:阐述一种基于平行线激光的盾构机盾尾间隙测量算法。对盾构机盾尾间隙空间结构进行分析,采用两道平行线激光显示间隙特征并进行动态标定,利用数字图像处理技术、计算机视觉软件库OpenCV对盾尾间隙特征提取,通过模拟管片与盾尾的位置关系实现盾尾间隙的测量。关键词:数字图像处理技术,盾尾间隙,平行线激光,OpenCV软件,动态标定。中图分类号:TP399,H89文章编号:1000-0755(2023)05-0049-03文献引用格式:陈健,王恒岩,孙木.基于平行线激光的盾尾间隙视觉测量算法研究[J].电子技术,2023,52(05):49-51.基于平行线激光的盾尾间隙视觉测量算法研究陈健,王恒岩,孙木(广东工业大学机电工程学院,广东510006)Abstract—Thispaperexpoundsashieldtailclearancemeasurementalgorithmbasedonparallellinelaser.Thespatialstructureoftailclearanceofshieldmachineisanalyzed.Twoparallellinesoflaserareusedtodisplayclearancefeaturesandcarryoutdynamiccalibration.DigitalimageprocessingtechnologyandcomputervisionsoftwarelibraryOpenCVareusedtoextractclearancefeaturesoftailclearance.IndexTerms—digitalimageprocessingtechnology,shieldtailclearance,parall...